Ce qu'il faut savoir sur les coudes à induction

Objectif des coudes à induction

L'objectif principal de l'induction flexion est que les résultats finaux d'intégrité (propriétés et défauts des matériaux) et les dimensions sont atteints comme convenu. Cela nécessite un contrôle avancé du processus sur les principaux paramètres de fabrication de température, de vitesse et de taux de refroidissement, ainsi que sur les procédures importantes de démarrage et d'arrêt, afin d'obtenir des résultats cohérents et acceptables.

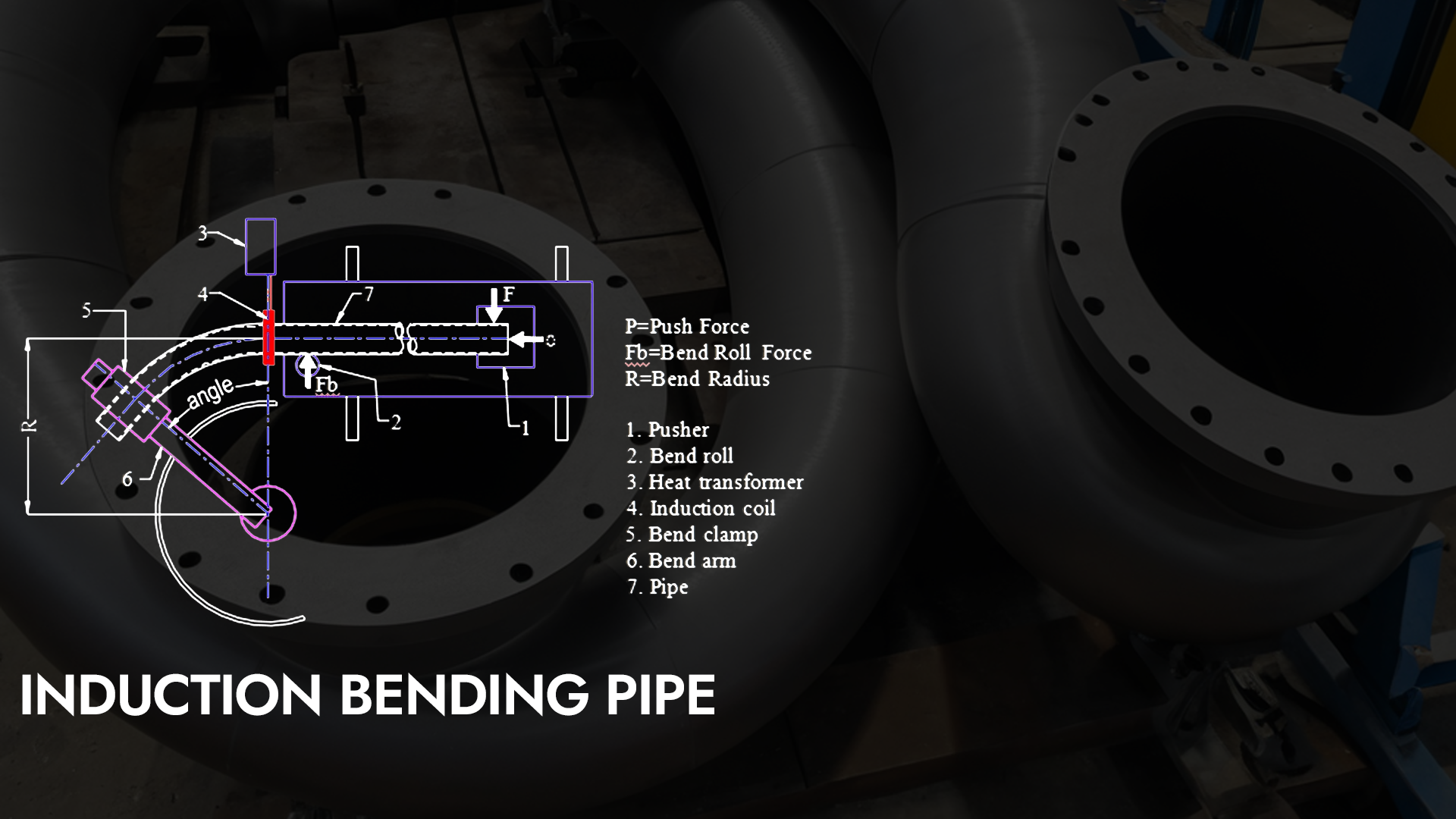

De manière simpliste, le procédé de pliage par induction peut être décrit comme : commençant par le tuyau droit chargé dans le machine à cintrer Le tube est fixé au bras de cintrage au rayon de courbure requis. Une fois la température atteinte, le tube avance à vitesse contrôlée pour amorcer le cintrage. Le bras de cintrage fournit le moment de flexion nécessaire pour courber le tube au rayon de courbure requis. Le cintrage progresse ensuite de manière continue et régulière jusqu'à l'obtention de l'angle de cintrage souhaité.

Étapes du processus

En réalité, le processus de cintrage par induction est bien plus complexe, notamment pour les applications haut de gamme où les efforts déployés avant la fabrication des coudes de production peuvent être considérables. Pour un tube de canalisation de nuance X typique, le processus implique une évaluation minutieuse de tous les facteurs qui influencent le cintrage, notamment : la taille et la nuance du tube, le type de tube (sans soudure ou soudé), la composition chimique, l'estimation des paramètres de fabrication probables ; les conditions de service ; les propriétés métallurgiques et dimensionnelles requises et, par conséquent, l'examen critique des propriétés initiales nécessaires. La surface du tube à cintrage est préparée par grenaillage, examinée visuellement et inspectée pour déterminer l'épaisseur de paroi et les défauts.

La bobine d'induction serait conçue pour des performances optimales. Une approche systématique des essais par induction serait mise en œuvre, suivie d'une fabrication de cintrages d'essai de qualification entièrement contrôlée avec programmation automatique des procédures de démarrage et d'arrêt, d'inspections et d'essais mécaniques. Après approbation des résultats des essais de cintrage de qualification, le tube mère de production serait préparé et inspecté, puis cintré par induction selon la procédure approuvée. Les cintrages terminés seraient usinés avec des extrémités chanfreinées, testés et inspectés, puis revêtus conformément aux spécifications et étiquetés. La documentation serait compilée dans un rapport de fabrication consolidé détaillant tous les aspects de la fabrication, des essais et des inspections.

Chaque projet présente des caractéristiques uniques qui doivent être définies et un cahier des charges de fabrication (MPS) adapté doit être élaboré. L'expérience joue un rôle important dans l'évaluation des propositions de pliage et permet d'informer le client le plus tôt possible des risques ou problèmes à prendre en compte. Les données historiques sont précieuses pour gagner du temps et réduire les coûts lors de la détermination des paramètres de processus appropriés.

Capacité de flexion

La taille et la disponibilité de l'induction machines à cintrer détermine la taille et la disponibilité des cintres par induction. À l'échelle internationale, la capacité de cintrage par induction couvre les tubes de DN50 à plus de DN1600, et les épaisseurs de paroi de 3 mm à 150 mm. Il existe une large gamme de machines, dont beaucoup sont des modèles uniques aux capacités et au contrôle de processus variables. La capacité de cintrage d'une machine donnée dépend d'une combinaison complexe de facteurs tels que le diamètre du tube, l'épaisseur de la paroi, le type de matériau, le rayon de courbure, les paramètres de traitement appropriés (température, vitesse et refroidissement) et les exigences dimensionnelles.

En Australie, la capacité de cintrage par induction actuellement disponible est basée sur la cintreuse par induction d'Inductabend, dont le diamètre maximal nominal du tube et l'épaisseur de paroi sont respectivement de DN900 et 100 mm (cela ne doit pas être interprété comme une capacité à cintrer un tube DN900 d'une épaisseur de paroi de 100 mm). Les rayons de cintrage disponibles sur la machine d'Inductabend, selon la taille du tube, varient de 100 mm à 12 500 mm et peuvent atteindre un diamètre de 1,5 D. Des rayons plus longs sont possibles grâce à des techniques non conventionnelles.

Capacité de pliage

La prudence est de mise lors de l'interprétation des courbes de capacité des cintreuses par induction, car elles ne donnent aucune indication sur les niveaux de contrôle de procédé requis pour obtenir les propriétés matérielles requises et des dimensions constantes sur toute la longueur de l'arc de cintre. Les machines Inductabend ont été spécialement configurées pour un contrôle de procédé optimisé, nécessaire à la fabrication de cintres de pipelines de haute qualité à partir de tubes en acier au carbone de haute qualité X pour l'industrie des pipelines.

Comment le chauffage par induction est-il utilisé pour le pliage à chaud ?

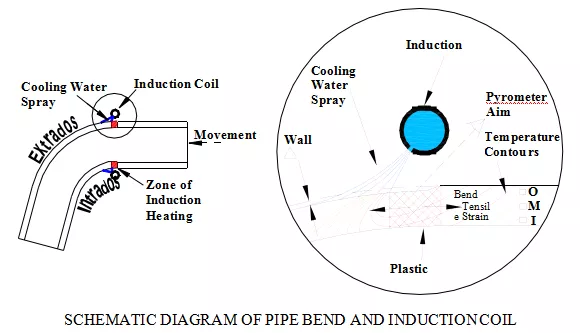

L'avantage du chauffage par induction réside dans son caractère focalisé, contrôlable et sans contact. Appliqué aux cintrages par induction, le chauffage par induction est configuré comme une bobine d'induction unique pour chauffer une bande circonférentielle relativement étroite du tube. La bobine d'induction génère un flux magnétique intense et localisé et « induit » un courant électrique circulant dans la paroi du tube, directement sous la bobine d'induction, sans laisser de magnétisme résiduel.

C'est le courant de circulation induit et la résistivité du matériau du tube qui génèrent efficacement la chaleur nécessaire au cintrage à chaud. La bobine d'induction peut être conçue pour produire différents effets de chauffage, tels qu'une bande thermique étroite ou large pour tenir compte de la conduction thermique dans les parois épaisses du tube ; et avec diverses configurations de refroidissement par pulvérisation d'eau ou par air forcé, selon les besoins.

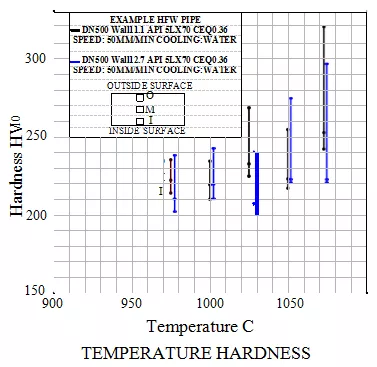

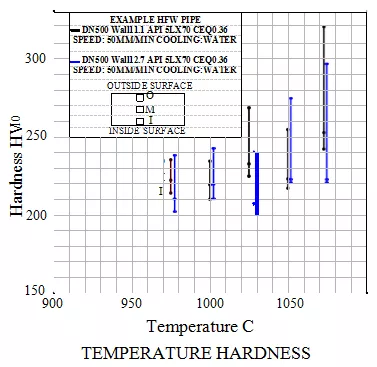

Le système de pulvérisation d'eau de refroidissement et de bobine d'induction des coudes, illustré sur le schéma, repose sur la pulvérisation d'eau directement depuis la bobine d'induction sur la surface extérieure du coude, à sa sortie. La différence de température maximale et de vitesse de refroidissement entre l'extérieur (O), la paroi intermédiaire (M) et l'intérieur (I) est maximale pour les tubes à paroi épaisse.

Comment le pliage par induction affecte-t-il les dimensions ?

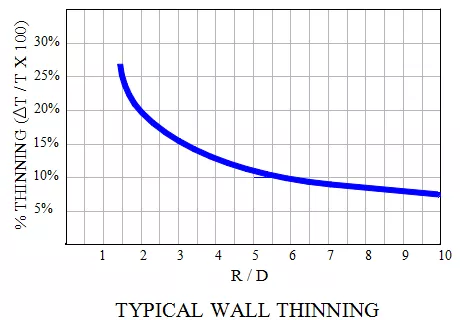

La déformation du tube dans la zone de cintrage due au cintrage par induction se traduit par une ovalisation et un amincissement de la paroi au niveau de l'extrados du cintrage, ainsi qu'une augmentation correspondante de l'épaisseur de la paroi à l'intrados du cintrage. Les déformations attendues pour un cintrage général peuvent être estimées à partir de tableaux. Les déformations réelles peuvent différer des valeurs prévues en raison des exigences particulières du procédé de cintrage par induction, telles que la vitesse, la température, le mode de refroidissement, la conception de la bobine et le type de matériau.

Les coudes à induction pour canalisations présentent des rayons de courbure typiques compris entre 10D et 5D, mais peuvent atteindre 3D. Pour ces rayons, l'amincissement attendu de la paroi, en fonction de l'épaisseur initiale réelle, serait respectivement de 7%, 11% et 15%.

Pour répondre aux exigences particulières d'un projet, il peut être nécessaire d'utiliser des tubes plus épais ou de sélectionner des rayons de courbure plus importants. Dans de nombreux projets, il est possible d'utiliser des tubes à paroi plus épaisse pour les coudes par induction en prévoyant une marge de manœuvre pour les tubes à paroi épaisse supplémentaires commandés pour les emplacements spécifiques, tels que les croisements, etc.

Comment le pliage par induction affecte-t-il les propriétés du matériau ?

Pour les pliages par induction, trois principaux paramètres de procédé influent sur les propriétés du matériau : la vitesse, la température maximale et la vitesse de refroidissement. Les paramètres secondaires, très spécifiques d'une machine à l'autre et dépendant de la sophistication du système de contrôle de chaque machine, sont les procédures de démarrage et d'arrêt. Une fois qualifiés, ces paramètres doivent être définis comme paramètres cibles pour tous les pliages de production ultérieurs.

Tubes de canalisation HFW haute résistance

Les aciers modernes pour tubes de canalisation HFW sont des aciers micro-alliés à relativement faible teneur en carbone. Le cintrage par induction est généralement réalisé à une température comprise entre 875 °C et 1075 °C, supérieure à la température d'austénitisation à laquelle se produit la recristallisation. Dans cette plage de températures, la dissolution des éléments micro-alliés augmente avec la température. Pour une composition chimique initiale donnée, la température maximale atteinte lors du chauffage par induction et la vitesse de refroidissement déterminent les propriétés du matériau obtenu. La relation établie entre l'augmentation de la résistance et de la dureté et l'augmentation de la température et/ou de la vitesse de refroidissement est complexe et ne fait pas l'objet d'une discussion détaillée ici. Il suffit de préciser que le mécanisme de renforcement est une combinaison d'effets granulométriques, de la dissolution et de la reprécipitation des constituants micro-alliés, et de la formation de produits de transformation à basse température.

Pour obtenir en toute confiance une résistance et une ténacité élevées directement à partir de la machine de pliage par induction, la température de pointe et la vitesse de refroidissement doivent être soigneusement contrôlées et ce processus doit être déterminé et soutenu par des tests physiques.

Pour une vitesse fixe et un taux de refroidissement constant, la température maximale est contrôlée par la puissance d'induction appliquée pendant le pliage. Le taux de refroidissement est déterminé par la vitesse de pliage et le système de pulvérisation d'eau de refroidissement (pression, volume, ouvertures, etc.).

Les diagrammes ci-dessus illustrent l'effet de l'épaisseur de la paroi et du taux de refroidissement déduit, ainsi que de la température de pointe de flexion par induction sur la dureté de la surface extérieure (dissipateur thermique), de la paroi médiane et de la surface intérieure.

Qu'en est-il du traitement thermique après pliage ?

Une considération importante pour les pliages par induction est l'utilisation de traitements thermiques post-pliage, notamment la normalisation, le recuit, le revenu et la trempe et le revenu.

Dans certains cas, les paramètres de cintrage requis pour obtenir les propriétés du matériau peuvent être incompatibles. Par exemple, pour les tubes à paroi épaisse et haute résistance, les paramètres de cintrage requis pour atteindre la limite d'élasticité et la résistance à la traction peuvent entraîner un dépassement des limites de dureté de la surface extérieure. La seule solution à ce problème peut être l'application d'un traitement thermique après cintrage. Ce traitement thermique peut également permettre de résoudre une impasse lorsque les paramètres de cintrage requis pour limiter l'amincissement de la paroi (le cintrage est réalisé avec une extrados très froide) dans une application critique ne permettent pas d'atteindre la résistance requise du matériau.

Le traitement thermique après pliage est limité par la taille et la disponibilité des fours adaptés. Rares sont les fours capables de traiter thermiquement les pliages par induction réalisés à partir de tubes de grand diamètre. C'est particulièrement vrai pour les pliages nécessitant des traitements thermiques de trempe et de revenu.

Une utilisation incorrecte des traitements thermiques de revenu après pliage peut causer plus de problèmes qu'elle n'en résout. En particulier, un traitement thermique de revenu requis pour la zone de pliage peut affecter négativement la tangente droite non pliée à chaque extrémité du pliage.

En raison de la gamme de tailles des tubes HFW (diamètre limité et épaisseur de paroi relativement faible) et du fait que la chimie est généralement bien adaptée au processus de cintrage par induction, le traitement thermique est rarement nécessaire pour les coudes par induction formés à partir de tubes de canalisation HFW.

Comment le Motherpipe affecte-t-il le cintrage à chaud ?

Pour comprendre où se situent les limites et les risques du cintrage par induction des pipelines, il est important de comprendre les caractéristiques des différents types de conduites et leur relation avec le processus de cintrage par induction.

Conduite de canalisation HFW

La plupart des coudes à induction des pipelines de transmission en Australie sont basés sur des tubes soudés à haute fréquence (HFW) avec une gamme d'épaisseurs de paroi et de nuances telles que les propriétés matérielles nécessaires peuvent être produites directement à partir de la machine de cintrage par induction sans aucun autre traitement.

Pour les tubes HFW de diamètres compris entre DN100 et DN600, d'épaisseur de paroi allant jusqu'à 14,3 mm et de nuances X42 à X80, le concepteur de pipelines doit être certain que les coudes par induction peuvent être produits avec des propriétés matérielles équivalentes à celles du tube mère. Les tubes fabriqués dans les usines HFW modernes sont fabriqués à partir de bandes d'acier laminées thermomécaniquement contrôlées, dont les compositions chimiques répondent aux exigences de nuance et de soudabilité à haute vitesse.

La chimie des tubes HFW est généralement bien adaptée aux exigences du procédé de cintrage par induction. Cela s'explique en partie par le fait que les laminoirs modernes de tubes HFW utilisent un chauffage par induction en ligne pour le traitement thermique de recuit des cordons de soudure. Ce traitement de recuit, bien qu'à une température et une vitesse différentes, n'est pas sans rappeler l'effet thermique du procédé de cintrage par induction sur les propriétés des matériaux.

Tuyau SAW

Des tubes SAW de plus grand diamètre et à paroi épaisse peuvent ralentir le processus de cintrage par induction et ainsi restreindre la plage des différents paramètres du procédé. C'est particulièrement le cas pour les matériaux de haute qualité X, qui nécessitent des températures plus élevées et des vitesses de refroidissement plus rapides, dues à des vitesses de traitement plus élevées. Pour les tubes de grand diamètre et à paroi épaisse, des propriétés de résistance élevées peuvent ne pas être obtenues sans une amélioration correspondante de la composition chimique du tube afin de garantir une réactivité (trempabilité) suffisante du matériau pour supporter la température de pointe plus basse à l'alésage et la vitesse de refroidissement plus lente.

Sans couture

L'obtention de propriétés de résistance élevées directement à partir de la cintreuse à induction a tendance à être plus problématique pour les tubes sans soudure par rapport à la taille et à la qualité équivalentes des tubes soudés.

Les tubes de canalisation sans soudure en acier au carbone haute résistance sont fabriqués selon un procédé très différent de celui utilisé pour la fabrication de tubes à partir de tôles ou de bandes laminées. Les tubes sans soudure sont formés à chaud pour obtenir le diamètre et l'épaisseur de paroi requis ; ils sont ensuite traités thermiquement pour obtenir la résistance et la ténacité requises. Les usines de tubes conçoivent naturellement des compositions chimiques adaptées aux processus rapides de trempe interne et externe et de traitement thermique.

Le cintrage par induction se limite pratiquement au refroidissement externe par pulvérisation d'eau (c'est-à-dire d'un seul côté) à des vitesses relativement lentes et ne permet donc pas d'atteindre la même vitesse de trempe que les tubes laminés. Pour les tubes sans soudure haute résistance à chimie allégée dont l'épaisseur de paroi est supérieure à 13 mm, il peut être nécessaire d'effectuer un traitement thermique de trempe et de revenu complet après cintrage, faute de quoi le cintrage risque d'entraîner une dégradation des propriétés du matériau.

Chimie des tuyaux

Comme cela a été démontré, la chimie joue un rôle important dans l’obtention des propriétés requises pour les pipelines – c’est particulièrement le cas pour les coudes à induction à haute résistance des tubes de canalisation à paroi épaisse.

La norme DNV OS F101 relative aux pipelines offshore indique les compositions chimiques maximales autorisées pour différentes nuances de tubes de canalisation (sans soudure et soudés, tableaux 6.1 et 6.2) et de tubes-mères pour le cintrage par induction (tableau 7.5). La tendance à autoriser des compositions chimiques plus élevées pour des nuances supérieures est clairement évidente. Le pourcentage maximal autorisé des principaux constituants que sont le carbone et le manganèse, ainsi que des éléments de microalliage comme le niobium, le titane et le vanadium, augmente avec la nuance de résistance.

De plus, on constate que pour les cintrages par induction, une composition chimique plus élevée est autorisée que pour les tubes sans soudure de nuance équivalente ; et encore plus que pour les tubes soudés. Ces tendances sont particulièrement visibles dans l'augmentation consécutive de l'équivalent carbone maximal autorisé (CEQ) pour chaque nuance et type. La note de bas de page de chaque tableau indique que la composition chimique maximale autorisée s'applique aux épaisseurs de paroi assez importantes.

Épaisseur de la paroi du tuyau

L'épaisseur réelle de la paroi par rapport à l'épaisseur « nominale » de la paroi et les variations d'épaisseur de la paroi peuvent être très différentes entre un tuyau soudé et un tuyau sans soudure.

Les tubes soudés sont fabriqués à partir de tôles et présentent donc une épaisseur de paroi très uniforme sur toute la longueur et sur toute la circonférence, avec un léger épaississement dans la zone de soudure. Les usines de tubes étant soucieuses de faire des économies, on peut s'attendre à ce que l'épaisseur réelle de paroi des tubes soudés soit presque toujours égale ou légèrement inférieure à la valeur nominale.

L'épaisseur de paroi des tubes sans soudure dépend de la qualité du laminoir et peut être beaucoup plus variable que celle des tubes soudés. Elle peut varier considérablement sur la circonférence et la longueur du tube, ainsi qu'entre les joints d'un même bain. L'alésage peut être excentré par rapport au diamètre extérieur, ce qui donne des côtés plus épais et plus fins au tube ; et des stries dans l'alésage peuvent donner des zones adjacentes épaisses et minces sur la paroi du tube.

De plus, toute marque ou imperfection réduira encore l'épaisseur de la paroi. Il est donc conseillé de comparer l'épaisseur réelle de la paroi du tube mère à sa valeur nominale avec une perspective pessimiste, et non optimiste !

Qu'est-ce qui peut mal se passer avec les virages à chaud ?

Les problèmes qui peuvent survenir sont essentiellement divisés en deux groupes : ceux liés au tube mère et ceux liés au processus de cintrage – soit les paramètres du processus, soit ceux résultant de défauts et de configurations incorrectes ou de défauts détectés dans les coudes.

Les inspections jouent un rôle essentiel dans la fabrication des cintres par induction. Les dimensions de la section peuvent être mesurées à l'aide de pieds à coulisse et de racleurs pour l'ovalisation et la circularité, et par ultrasons pour l'épaisseur de paroi. L'intégrité du cintre peut être vérifiée par des techniques non destructives, notamment l'inspection visuelle, la magnétoscopie, les ultrasons, la radiographie et le ressuage, ainsi que les essais de dureté de surface et les essais hydrostatiques. Les propriétés du matériau du cintre peuvent être déduites de la relation entre les principaux paramètres de fabrication, entre le cintre d'essai de qualification et les cintres de production.

Pipe mère

Défauts

Les défauts du tube mère peuvent être aggravés par le procédé de cintrage par induction. Ce procédé ne peut pas transformer une oreille de truie en bourse en soie : le résultat final dépend en grande partie de la qualité de départ.

Le défaut le plus courant sur les tuyaux est dû à une mauvaise manipulation, provoquant des entailles et des bosses. De toute évidence, les tuyaux à paroi mince sont plus sensibles aux dommages que les tuyaux à paroi épaisse. Pour les tuyaux HFW, des inclusions laminées, des défauts de fusion ou des fissures dans la zone de soudure sont possibles, mais généralement très rares.

Les tubes sans soudure peuvent présenter des laminations et des éclats de surface, révélés lors de la préparation par grenaillage et du cintrage à chaud. Ces défauts sont rares, mais peuvent affecter des longueurs entières, voire plusieurs longueurs issues d'une même coulée, et sont étroitement liés à la qualité du laminoir.

Chimie

Le cintrage par induction à chaud traite efficacement le matériau du tube dans la zone de cintrage. La composition chimique du tube pour le cintrage par induction est essentielle pour les tubes à paroi épaisse exigeant une résistance élevée, car le cintrage est plus lent et, par conséquent, le refroidissement plus lent. Si la composition chimique est insuffisante, la trempabilité du tube sera faible et la résistance requise risque de ne pas être atteinte directement à la sortie de la cintreuse.

Diamètre

En raison des tolérances d'usinage pour les diamètres d'extrémité et de milieu des tubes, les tubes SAWL de grand diamètre, et plus particulièrement les tubes SAWH, peuvent présenter une différence de diamètre numérique significative entre l'extrémité et le milieu du tube. Lorsque des coudes sont découpés à mi-joint sur ces tubes, des pièces de transition peuvent être nécessaires pour l'alignement de préparation de la soudure.

Contamination

La contamination de surface par des métaux à bas point de fusion tels que le cuivre, le zinc ou le plomb peut provoquer une « fragilisation par le métal liquide » et entraîner des fissures superficielles dans l'extrados du cintrage. Les traitements de surface avant cintrage, comme le grenaillage inerte, minimisent ce risque.

Tests de qualification

Lors des essais initiaux ou de qualification, des difficultés à obtenir les propriétés minimales du matériau peuvent être identifiées malgré tous les efforts du plieur. Le plus souvent, les deux principaux paramètres sont : la limite d'élasticité, qui définit la limite inférieure des paramètres de traitement, et la dureté, qui définit la limite supérieure. Pour les tubes à paroi épaisse en service acide, un conflit peut survenir : les paramètres de traitement requis pour obtenir la résistance requise entraînent un dépassement de la dureté de surface par rapport à la limite spécifiée. Dans ce cas, la fenêtre de traitement du pli est fermée et une trempe par immersion et un traitement thermique de revenu après pliage peuvent être nécessaires.

Paramètres du processus

Les paramètres du procédé ne doivent pas varier entre la fabrication du coude d'essai de qualification et celle des coudes de production. Les principaux paramètres du procédé comprennent : la vitesse, la température, le refroidissement et les procédures de démarrage/arrêt.

Vitesse

Il est essentiel que la vitesse ne varie pas pendant le processus de cintrage. Le cycle thermique subi par chaque pièce de tube passant par le processus d'induction doit être limité à une plage étroite. Un glissement de la pince sur le bras rayonnant ou d'un mécanisme d'entraînement élastique ou spongieux entraînera des variations de vitesse pendant le cintrage. Un tube qui oscille pendant le cintrage produira des propriétés variables le long de l'arc. Certaines zones de cintrage bloquées dans la machine présenteront des pics de température plus élevés et des vitesses de refroidissement plus lentes, tandis que d'autres présenteront des pics de température plus faibles et un refroidissement rapide en raison de la progression rapide du tube dans la machine.

Température

Comme cela a été démontré, la température de pliage aura un effet significatif sur les propriétés de pliage finales.

Les pyromètres optiques sont les yeux du processus de pliage par induction : ils enregistrent la température du processus de pliage et soutiennent la base de la fabrication.

L'orientation des pyromètres est essentielle : la température maximale dans la bande thermique doit être visible. Les températures enregistrées doivent représenter la quasi-totalité de la circonférence du tuyau. Pour les tuyaux plus petits, il peut être acceptable d'utiliser deux pyromètres, un à l'intrados et un à l'extrados, pour surveiller et enregistrer la température maximale ; pour les tuyaux plus grands, par exemple > DN 300, il peut être nécessaire d'utiliser quatre pyromètres couvrant les quatre quadrants de la circonférence du tuyau. De plus, l'opérateur de la cintreuse doit surveiller visuellement la température de la circonférence de la bande thermique afin de garantir la cohérence entre les positions d'orientation du pyromètre. Un pyromètre portatif « nomade » peut s'avérer très utile à cet égard.

Certains processus sont plus sensibles à la température que d’autres et l’identification du niveau de contrôle de la température requis est une phase importante du processus de test préliminaire.

Refroidissement

Le refroidissement du coude à sa sortie de la bobine d'induction est essentiel pour obtenir une résistance élevée des coudes de canalisation. La bobine utilisée pour la production doit être identique à celle utilisée pour la fabrication du coude d'essai de qualification, et la pression et la température de l'eau de refroidissement doivent être identiques.

Procédures programmables de démarrage et d'arrêt

C'est probablement l'aspect le moins connu et le moins décrit du pliage par induction, et il s'agit généralement d'une information exclusive hautement gardée.

Pour les applications critiques telles que les pliages de haute qualité X avec des propriétés dérivées directement de la machine de pliage par induction, le processus de démarrage et d'arrêt doit être programmable - et non piloté par l'opérateur - et défini dans le cadre du processus de qualification.

Les procédures de démarrage et d'arrêt doivent donner des résultats cohérents et reproductibles pour les transitions thermiques à chaque extrémité du coude. Il convient de noter que la transition thermique (par opposition à la transition dimensionnelle) peut se situer à une certaine distance le long de la tangente droite à chaque extrémité du coude. Elle peut ne pas se situer au point de tangente où la courbure du coude rejoint la tangente droite.

Angle de courbure

Les angles de pliage obtenus par pliage par induction sont généralement très précis, notamment après le premier pliage d'un lot. La mesure de l'angle de pliage doit être effectuée pour chaque pliage immédiatement après le formage. Le retour élastique probable peut être estimé et ajusté au fur et à mesure de l'avancement du pliage.

Tout coude dépassant la tolérance d'angle convenue peut être isolé pour discussion. Différentes techniques de mesure d'angle sont nécessaires pour obtenir l'angle correct, notamment pour les tubes à extrémités tangentes courtes, où une ovalisation importante de la tangente droite à chaque extrémité du coude peut compliquer la mesure de l'angle réel.

Rayon

Les rayons de courbure réels se situent généralement dans une tolérance de 1% par rapport au rayon cible. Sauf erreur de réglage grave, il est très peu probable que le rayon de courbure des pipelines pose problème.

Rides et bosses.

Les coudes des canalisations sont généralement réalisés avec des rayons assez généreux. La détection de plis ou de bosses peut indiquer un problème de fabrication. Une légère bosse peut être visible à l'intrados du début du cintrage, là où la compression de flexion « déforme » la paroi du tube. Ce « déformement » est associé à l'épaississement de la paroi, dont la variation d'épaisseur tend à se manifester sur la surface extérieure du tube. Sauf si elle est manifestement importante, ce « déformement » n'est pas préjudiciable au tube, mais peut être maîtrisé par de bonnes procédures de démarrage, des parois plus épaisses et des rayons de cintrage plus importants.

Une ride au milieu du coude peut indiquer un glissement de la pince, une panne de courant ou un mouvement excessif de la bobine.

Interruptions de processus

Une perte d'alimentation électrique, même momentanée, entraînera l'arrêt du processus de cintrage et conduira presque toujours au rejet du cintrage, en particulier lors du cintrage par induction de tubes à haute résistance pour obtenir des propriétés de matériau à haute résistance.

Tirant d'air

Lors du cintrage par induction à chaud avec refroidissement par pulvérisation d'eau (nécessaire pour les tubes de haute qualité X), de l'air est soufflé derrière la bobine d'induction afin d'éloigner le jet d'eau de refroidissement de la bande chauffante. L'utilisation d'un courant d'air doit être minimale et constante tout au long du cintrage, car il peut affecter la température de surface enregistrée par les pyromètres. Un excès d'air peut réduire la température de surface extérieure et donner une valeur artificiellement basse. L'opérateur peut compenser cette baisse apparente de température en augmentant la puissance d'induction, ce qui augmente involontairement la température sous la surface du tube et altère les propriétés du matériau.

Dimensions du coude

Ovalité

L'ovalisation causée par le cintrage se limite principalement à la zone du cintrage, mais peut s'étendre sur une certaine distance le long de la tangente droite à chaque extrémité du cintrage, en particulier pour les cintrages à parois minces formés avec des rayons de courbure serrés. L'ovalisation dépend généralement du diamètre du tube, de l'épaisseur de la paroi et du rayon de cintrage, mais elle est également influencée par la température de cintrage, la méthode de refroidissement et le type de matériau. L'ovalisation est moins probable pour les cintrages à parois épaisses et à grand rayon, formés à haute température, ce qui produit les forces de cintrage les plus faibles ; et en utilisant un refroidissement par pulvérisation d'eau (plutôt qu'un refroidissement par air pulsé) pour obtenir la bande thermique la plus étroite possible. Il est généralement possible de prédire l'ovalisation à partir d'informations historiques et de lignes directrices simples.

Diamètre

Lors du cintrage par induction, la circonférence du tube dans la zone de cintrage peut se contracter (généralement 0,51 TP3T pour les aciers au carbone, 11 TP3T pour l'acier inoxydable) en raison du coefficient de dilatation thermique. Cette constriction peut avoir un impact sur les diamètres internes très serrés pour le raclage, etc.

Amincissement des parois

L'amincissement de la paroi du cintrage à l'extrados est une caractéristique de tout procédé de cintrage et, pour un diamètre de tube donné, il résulte en grande partie du rayon spécifié. Un amincissement incontrôlé peut survenir si l'extrados devient plus chaud que l'intrados du cintrage, déplaçant ainsi l'axe neutre du cintrage vers l'intrados. Ceci souligne la nécessité d'un contrôle rigoureux de la température à l'intrados et à l'extrados du cintrage pour maîtriser l'amincissement de la paroi.

Que doivent prendre en compte les installateurs de pipelines pour obtenir de bons coudes à induction du premier coup et dans les délais ?

Inclure la prise en compte des pliages à chaud dans la conception (FEED et détail).

Se familiariser avec les normes ISO, ASME, DNV si nécessaire.

Parlez au maître

Tenir compte de la composition chimique du matériau du tube par rapport à la résistance requise pour l'épaisseur de paroi donnée revient à évaluer les risques liés à l'obtention des propriétés du matériau après cintrage par induction.

Il est important de bien évaluer la valeur de dureté maximale admissible. Spécifier une valeur inférieure à celle techniquement requise limiterait indûment le champ d'application de la cintreuse et pourrait compromettre d'autres caractéristiques plus critiques du matériau, comme la limite d'élasticité.

Tenez compte des dimensions réelles du tube mère, notamment pour tenir compte des tolérances de l'usine et de certains marquages de surface ; adoptez une vision prudente de l'épaisseur réelle de la paroi du tube.

Le prélèvement de matière (PMO) pour les coudes doit être déterminé en fonction de la longueur de tube requise pour chaque coude, imbriquée dans les longueurs de joints disponibles. Pour déterminer le nombre de joints nécessaires, ne faites pas le total de la longueur de tube requise pour les coudes, mais divisez-la par la longueur de joint disponible. Le plieur peut vous conseiller un PMO adapté aux joints de tube requis pour la liste des coudes. Tenez compte des pertes dues aux découpes et aux chutes.

Prévoyez une quantité de réserve de tuyaux mères pour couvrir les besoins en essais de qualification et les éventuels coudes rejetés, etc. Pour de petites quantités de coudes, cela peut signifier un surplus de 100% de tuyaux réellement nécessaires pour les coudes (y compris les coudes préliminaires et de qualification) ; sur des travaux plus importants, cela peut signifier 5% supplémentaires de joints de tuyaux.

Les cintrages par induction pour canalisations nécessitent un essai de qualification complet par coulée. Dans la mesure du possible, sélectionnez des tubes-mères nus et non revêtus provenant de la même coulée, sinon les coûts seront importants en raison des multiples essais de qualification et de la perte de tubes-mères consommés lors des essais supplémentaires.

Prévoir des longueurs tangentes droites appropriées à chaque extrémité de chaque coude afin d'éviter l'ovalisation la plus importante au plus près du coude. Les tubes de petit diamètre à parois épaisses, formés selon de grands rayons de courbure, doivent présenter l'ovalisation la plus faible.

En règle générale, l'ovalisation est minimale à au moins deux diamètres de tuyau de la zone de cintrage. Quoi qu'il en soit, tous les entrepreneurs en pipeline doivent prévoir l'utilisation de pinces d'alignement externes lors du soudage des coudes à chaud dans le pipeline.

Les angles de courbure doivent être exprimés comme l'angle de déviation, et non comme l'angle interne. Les tracés de pipelines sont souvent caractérisés par des changements d'alignement basés sur l'angle interne relevé.

Prévoyez un délai de fabrication et une logistique adaptés pour la fabrication et les tests des plis préliminaires et de qualification avant la production. Pour un petit projet, le processus de qualification, d'une durée de deux à trois semaines, peut être plus long que la durée de fabrication des plis de production. Les plis terminés peuvent être stockés chez le plieuseur ou chez l'enrobeur et rappelés selon les besoins, ou, s'ils sont distants, stockés sur site dans des lieux de stockage adaptés.

Le transport doit être soigneusement planifié. Il est parfois possible de ne transporter que quelques coudes à la fois, notamment s'ils sont réalisés à partir de tubes de grand diamètre, avec de grands rayons de courbure, des angles de courbure importants et de longues tangentes droites à chaque extrémité. Le support et le rembourrage des coudes, ainsi que l'utilisation de sangles en tissu pendant le transport, doivent être soigneusement surveillés afin de garantir leur transport et leur déchargement en toute sécurité et sans dommage. La manutention des coudes nécessite l'utilisation d'élingues souples provenant de ponts roulants ou d'engins mobiles ; les chariots élévateurs ne sont pas une méthode acceptable pour la manutention des coudes.

Les systèmes de revêtement adaptés aux coudes de tuyaux enterrés sont généralement à base d'époxy à très fort pouvoir garnissant, appliqué par pulvérisation ou au rouleau, et qui doit être compatible avec le revêtement de raccordement. Les coudes enveloppés de ruban adhésif ont des difficultés à adhérer à la surface courbe tridimensionnelle du coude et peuvent s'avérer inadaptés. Dans des circonstances particulières, des revêtements époxy par fusion (FBE) peuvent être disponibles pour les coudes à induction.

Dans la mesure du possible, profitez des coudes formés de composés pour fabriquer des bobines de tuyaux compactes afin de réduire les soudures sur le terrain, etc. dans le système de tuyauterie.