Lo que necesita saber sobre las curvas de inducción

Objetivo de las curvas de inducción

El objetivo principal de la inducción flexión es que los resultados finales de integridad (propiedades del material y defectos) y dimensiones se logren según lo acordado. Esto requiere un control avanzado del proceso sobre los principales parámetros de fabricación de temperatura, velocidad y tasa de enfriamiento, así como los importantes procedimientos de inicio y parada, con el fin de lograr resultados consistentes y aceptables.

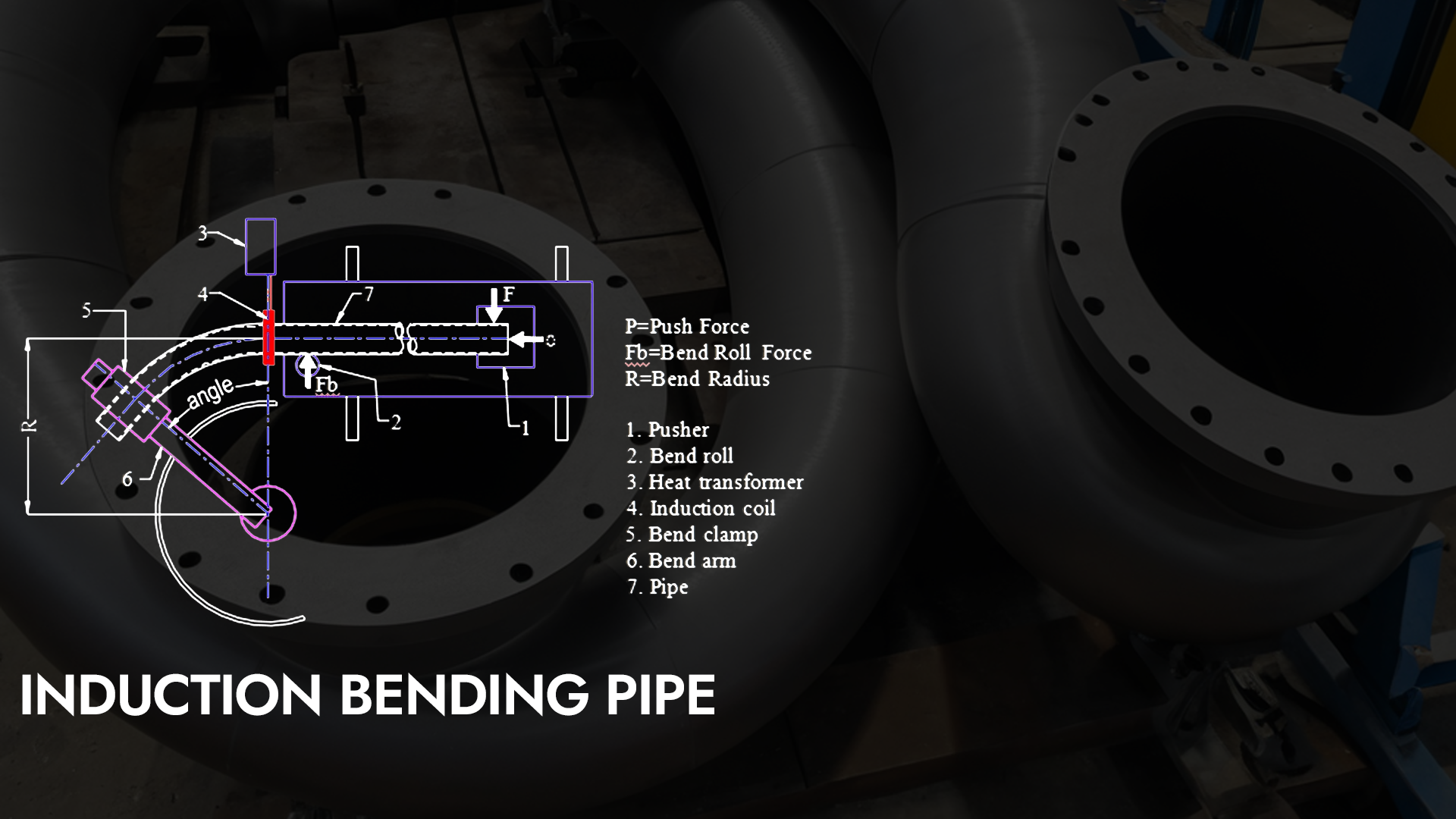

En términos simplistas, la proceso de curvatura por inducción se puede describir como: comenzando con el tubo recto cargado en el máquina dobladora Se fija al brazo de doblado con el radio de curvatura requerido. Se aplica potencia de inducción y, al alcanzar la temperatura requerida, el tubo se impulsa a velocidad controlada para iniciar el doblado. El brazo de doblado proporciona el momento de flexión necesario para curvar el tubo con el radio de sujeción; el doblado avanza de forma continua y uniforme hasta alcanzar el ángulo de curvatura requerido.

Pasos del proceso

En realidad, el proceso de doblado por inducción es, por supuesto, mucho más complejo, especialmente para aplicaciones de alta gama, donde el esfuerzo invertido antes de la fabricación de cualquier curva de producción puede ser considerable. Para una tubería de línea típica de grado X, el proceso implica una evaluación cuidadosa de todos los factores que afectan al proceso de doblado, incluyendo: el tamaño y la calidad de la tubería, el tipo de tubería (sin costura o soldada), la composición química, la estimación de los probables parámetros de fabricación; el estado de servicio; las propiedades metalúrgicas y dimensionales requeridas y, por lo tanto, un examen crítico de las propiedades iniciales necesarias. La tubería a doblar se someterá a una preparación superficial mediante granallado, una inspección visual y una inspección para detectar el espesor de la pared y los defectos.

La bobina de inducción se diseñaría para un rendimiento óptimo y se aplicaría un enfoque sistemático a las pruebas de inducción, seguido de una fabricación totalmente controlada de curvas de prueba de calificación con programación automática de procedimientos de arranque y parada, inspecciones y pruebas mecánicas. Tras la aprobación de los resultados de las curvas de prueba de calificación, se prepararía e inspeccionaría la tubería madre de producción y, posteriormente, se curvaría por inducción como "clones" del procedimiento aprobado. Las curvas terminadas se mecanizarían con extremos biselados, se probarían e inspeccionarían, se recubrirían según las especificaciones y se etiquetarían. La documentación se recopilaría en un informe consolidado de datos de fabricación que detallaría todos los aspectos de la fabricación, las pruebas y las inspecciones.

Cada proyecto presenta circunstancias únicas que deben definirse y desarrollarse para ello una Especificación de Procedimiento de Fabricación (MPS) adecuada. La experiencia es fundamental para evaluar las propuestas de plegado y para informar al cliente lo antes posible sobre cualquier riesgo o problema que deba considerarse. Los datos históricos son valiosos para ahorrar tiempo y reducir costos al determinar los parámetros de proceso adecuados.

Capacidad de flexión

El tamaño y la disponibilidad de la inducción máquinas de curvas Regula el tamaño y la disponibilidad de las curvas de inducción. A nivel internacional, la capacidad de curvado por inducción abarca tuberías de DN50 a más de DN1600, con espesores de pared de 3 mm a 150 mm. Existe una amplia gama de máquinas, muchas de ellas con diseños únicos con capacidad y control de proceso variables. La capacidad de curvado de una máquina determinada es una combinación compleja de diámetro de tubería, espesor de pared, tipo de material, radio de curvatura, parámetros de procesamiento adecuados (temperatura, velocidad y enfriamiento), y requisitos dimensionales.

En Australia, la capacidad de curvado por inducción disponible actualmente se basa en la máquina curvadora por inducción de Inductabend, con un diámetro máximo nominal de tubería y un espesor de pared de DN900 y 100 mm, respectivamente (esto no debe interpretarse como capacidad para curvar tuberías DN900 con un espesor de pared de 100 mm). Los radios de curvatura disponibles en la máquina de Inductabend, según el tamaño de la tubería, varían de 100 mm a 12 500 mm, y pueden alcanzar un valor de hasta 1,5 D. Se pueden lograr radios mayores utilizando técnicas no convencionales.

Capacidad de flexión

Se recomienda precaución al interpretar las tablas de capacidad de las curvas de inducción, ya que no ofrecen información sobre los niveles de control de proceso necesarios para lograr las propiedades del material y la consistencia dimensional necesarias en toda la longitud del arco de la curva. Las máquinas de Inductabend se han configurado específicamente para optimizar el control de proceso, necesario para fabricar curvas de tuberías de alta calidad a partir de tubos de acero al carbono de alta calidad X para la industria de tuberías.

¿Cómo se utiliza el calentamiento por inducción para el doblado en caliente?

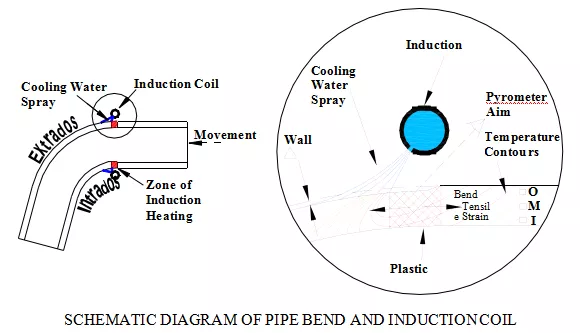

La ventaja del calentamiento por inducción reside en su control y enfoque sin contacto. El calentamiento por inducción, aplicado al proceso de curvatura por inducción, se configura mediante una sola bobina de inducción para calentar una banda circunferencial relativamente estrecha de tubería. La bobina de inducción genera un intenso flujo magnético localizado e induce una corriente eléctrica que circula dentro de la pared de la tubería directamente debajo de la bobina de inducción, sin dejar magnetismo residual.

La corriente circulante inducida y la resistividad del material de la tubería generan eficientemente el calor necesario para el doblado en caliente. La bobina de inducción puede diseñarse para proporcionar diversos efectos de calentamiento, como una banda de calor estrecha o ancha para tener en cuenta la conducción de calor en paredes gruesas de la tubería, y con diversas configuraciones de agua de refrigeración pulverizada o aire forzado, según los requisitos específicos.

El sistema de rociado de agua de refrigeración y la bobina de inducción para codos, como se muestra en el diagrama, se basa en rociar agua desde la bobina de inducción directamente sobre la superficie exterior del codo de la tubería a medida que emerge de ella. La diferencia en la temperatura máxima y la velocidad de enfriamiento entre el exterior (O), la pared media (M) y el interior (I) es máxima en tuberías de pared gruesa.

¿Cómo afecta la flexión por inducción a las dimensiones?

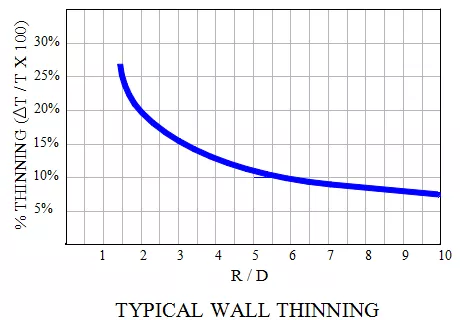

La distorsión de la tubería en la zona de curvatura debido a las curvas por inducción incluye ovalización y adelgazamiento de la pared en el extradós de la curva, así como un aumento correspondiente del espesor de pared en el intradós. Las distorsiones esperadas para la curvatura general pueden estimarse mediante tablas. Las distorsiones reales pueden variar de los valores previstos debido a los requisitos específicos del proceso de curvatura por inducción, como la velocidad, la temperatura, el método de enfriamiento, el diseño de la bobina y el tipo de material.

Las curvas de inducción para tuberías tienen radios de curvatura típicos de entre 10D y 5D, pero pueden ser tan estrechas como 3D. Para estos radios, el adelgazamiento de pared esperado, en función del espesor inicial real, sería de 7%, 11% y 15%, respectivamente.

Para cumplir con los requisitos específicos del proyecto, podría ser necesario utilizar tuberías más gruesas o seleccionar radios de curvatura mayores. En muchos proyectos, será posible asignar tuberías de mayor espesor para las curvas de inducción mediante una asignación planificada para tuberías de mayor espesor solicitadas para ubicaciones especiales, como cruces, etc.

¿Cómo afecta la flexión por inducción a las propiedades del material?

Existen tres parámetros principales del proceso para los codos de inducción que afectan las propiedades del material: velocidad, temperatura pico y velocidad de enfriamiento. Los parámetros secundarios del proceso, muy específicos de cada máquina y que dependen de la sofisticación del proceso de control de cada una, son los procedimientos de arranque y parada. Una vez calificados, estos parámetros deben establecerse como parámetros objetivo para todos los codos de producción posteriores.

Tubería de línea HFW de alta resistencia

Los aceros modernos para tuberías de conducción HFW son aceros microaleados con un contenido de carbono relativamente bajo. El doblado por inducción se realiza generalmente en un rango de temperatura de 875 °C a 1075 °C, superior a la temperatura de austenitización donde tiene lugar la recristalización. En este rango de temperatura, la disolución de los elementos microaleados aumenta con la temperatura. Para una química inicial dada, la temperatura máxima alcanzada durante el calentamiento por inducción y la velocidad de enfriamiento determinan las propiedades del material resultante. La relación establecida entre el aumento de la resistencia y la dureza con el aumento de la temperatura o la velocidad de enfriamiento es compleja y no se detallará en este artículo. Basta decir que el mecanismo de endurecimiento es una combinación de los efectos del tamaño de grano, la disolución y reprecipitación de los componentes microaleados y la formación de productos de transformación a baja temperatura.

Para lograr con confianza una alta resistencia y tenacidad directamente desde la máquina de curvado por inducción, la temperatura máxima y la velocidad de enfriamiento deben controlarse cuidadosamente y este proceso debe determinarse y respaldarse mediante pruebas físicas.

Para una velocidad fija y una tasa de enfriamiento constante, la temperatura máxima se controla mediante la potencia de inducción aplicada durante el proceso de doblado. La velocidad de enfriamiento se determina por la velocidad de doblado y el sistema de rociado de agua de enfriamiento, que incluye presión, volumen, aberturas, etc.

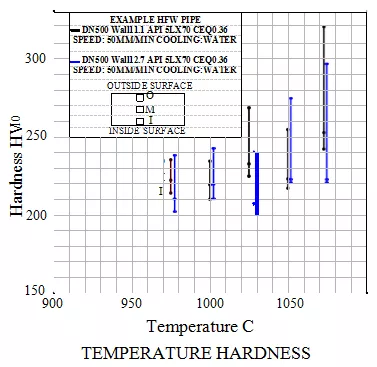

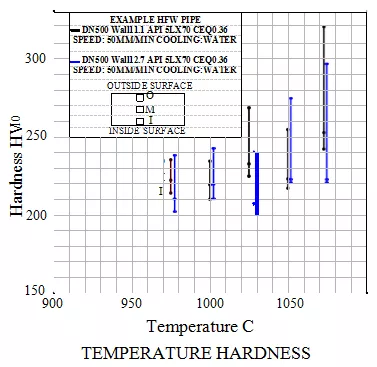

Los diagramas anteriores ilustran el efecto del espesor de la pared y la tasa inferida de enfriamiento y la temperatura máxima de flexión por inducción sobre la dureza en la superficie exterior (disipador de calor), la pared media y la superficie interior.

¿Qué pasa con el tratamiento térmico posterior al curvado?

Una consideración importante para las curvas por inducción es el uso de tratamientos térmicos posteriores al curvado, que incluyen normalización, recocido, revenido y temple y revenido.

En algunos casos, puede existir un conflicto entre los parámetros del proceso de doblado necesarios para lograr las propiedades del material. Por ejemplo, en tuberías de alta resistencia y pared gruesa, los parámetros del proceso necesarios para alcanzar el límite elástico y la resistencia a la tracción pueden provocar que se superen los límites de dureza de la superficie exterior. La única solución a este problema puede ser la aplicación de un tratamiento térmico posterior al doblado. El tratamiento térmico también puede resolver un impasse cuando los parámetros del proceso necesarios para limitar el adelgazamiento de la pared (la curva se forma con extradós muy frío) en una aplicación crítica no alcanzan la resistencia requerida del material.

El tratamiento térmico posterior al curvado está limitado por el tamaño y la disponibilidad de hornos adecuados. Existen muy pocos hornos capaces de tratar térmicamente curvas de inducción de tubos de gran diámetro. Esto es especialmente cierto para curvas que requieren tratamientos térmicos de temple y revenido.

El uso incorrecto de los tratamientos térmicos de revenido posteriores al doblez puede causar más problemas de los que resuelve; en particular, un tratamiento térmico de revenido requerido para el área de doblez puede afectar negativamente la tangente recta sin doblar en cada extremo del doblez.

Debido al rango de tamaño de las tuberías HFW (diámetro limitado y espesor de pared relativamente bajo) y que la química generalmente es muy adecuada para el proceso de doblado por inducción, rara vez se requiere tratamiento térmico para las curvas por inducción formadas a partir de tuberías HFW.

¿Cómo afecta el tubo madre al doblado en caliente?

Para comprender dónde se encuentran los límites y los riesgos del doblado por inducción de tuberías, es importante comprender las características de los distintos tipos de tuberías y cómo se relacionan con el proceso de doblado por inducción.

Tubería de línea HFW

La mayoría de las curvas de inducción de tuberías de transmisión en Australia se basan en tuberías soldadas por alta frecuencia (HFW) con una variedad de espesores de pared y grados, de modo que las propiedades de material necesarias se pueden producir directamente desde la máquina dobladora por inducción sin ningún tratamiento adicional.

Para tuberías de HFW en el rango de tamaño de DN100 a DN600, con espesores de pared de hasta 14,3 mm y grados X42 a X80, el diseñador de tuberías debe tener plena confianza en que se pueden producir curvas de inducción con propiedades de material equivalentes a las de la tubería principal. Las tuberías de HFW, fabricadas en modernas plantas de fabricación de tubos, se fabrican a partir de fleje de acero laminado con control termomecánico, con composiciones químicas que cumplen con los requisitos de calidad y soldabilidad de costura a alta velocidad.

La composición química de las tuberías HFW generalmente se adapta bien a los requisitos del proceso de doblado por inducción. Esto se debe, en parte, a que las laminadoras modernas de tuberías HFW utilizan calentamiento por inducción en línea para el tratamiento térmico de recocido del cordón de soldadura. Este tratamiento de recocido, aunque a diferente temperatura y velocidad, no difiere del efecto térmico del proceso de doblado por inducción en las propiedades del material.

Tubo SAW

Las tuberías SAW de mayor diámetro y pared más gruesa pueden ralentizar el proceso de doblado por inducción y, por lo tanto, limitar el rango de los diversos parámetros del proceso. Esto es especialmente cierto en el caso de materiales de alta dureza X, donde se requieren temperaturas más altas y velocidades de enfriamiento más rápidas derivadas de las mayores velocidades de proceso. En el caso de tuberías de gran diámetro y pared gruesa, es posible que no se puedan lograr propiedades de alta resistencia sin un aumento correspondiente en la composición química de la tubería para garantizar que el material sea lo suficientemente resistente (templado) a la menor temperatura pico en el orificio de la tubería y a la menor velocidad de enfriamiento.

Sin costura

Conseguir propiedades de alta resistencia directamente en la máquina dobladora por inducción tiende a ser más problemático para tubos sin costura en comparación con el tamaño y grado equivalentes de tubos soldados.

Los tubos de acero al carbono sin costura de alta resistencia se fabrican de forma muy diferente a la de los tubos de chapa o fleje laminados. Los tubos sin costura se conforman en caliente para alcanzar el diámetro y el espesor de pared requeridos; posteriormente, se tratan térmicamente para lograr la resistencia y tenacidad requeridas. Los laminadores de tubos diseñan, naturalmente, la composición química de los tubos para que se adapte al rápido proceso de temple y tratamiento térmico interno y externo del laminador.

El doblado por inducción se limita prácticamente al enfriamiento externo por pulverización de agua (es decir, desde un solo lado) a velocidades relativamente bajas y, por lo tanto, no puede alcanzar la misma tasa de temple que los laminadores de tubos. Para tubos sin costura de alta resistencia con mezclas de baja viscosidad y espesores de pared superiores a 13 mm, puede ser necesario realizar un tratamiento térmico de temple y revenido posterior al doblado; de lo contrario, solo se podrían obtener propiedades del material degradadas tras el proceso de doblado.

Química de tuberías

Como se ha demostrado, la química juega un papel importante a la hora de lograr las propiedades requeridas en las tuberías; este es particularmente el caso de las curvas de inducción de alta resistencia de las tuberías de pared gruesa.

La Norma para Tuberías Marinas (DNV OS F101) establece las composiciones químicas máximas admisibles para diversos grados de tuberías (sin costura y soldadas, tablas 6.1 y 6.2) y tuberías madre para doblado por inducción (tabla 7.5). La tendencia a permitir composiciones químicas más altas para grados superiores es evidente. El porcentaje máximo admisible de los componentes principales de carbono y manganeso, así como de los elementos de microaleación de niobio, titanio y vanadio, aumenta con el grado de resistencia.

Además, se puede observar que, para las curvas de inducción, se permite una composición química superior a la de los tubos sin costura de grado equivalente, e incluso mayor a la de los tubos soldados. Estas tendencias se evidencian en el consiguiente aumento del equivalente de carbono máximo admisible (CEQ) para cada grado y tipo. La nota al pie de cada tabla indica que la composición química máxima admisible es aplicable a espesores de pared considerables.

Espesor de la pared de la tubería

El espesor de pared real comparado con el espesor de pared “nominal” y las variaciones en el espesor de pared pueden ser bastante diferentes entre tubos soldados y tubos sin costura.

La tubería soldada se fabrica a partir de placa y, por lo tanto, presenta un espesor de pared muy uniforme a lo largo de la tubería y alrededor de su circunferencia, con cierto engrosamiento en la zona de soldadura. Dado que los fabricantes de tubos buscan ahorrar, es de esperar que el espesor de pared real de la tubería soldada sea casi invariablemente igual o ligeramente inferior al valor nominal.

El espesor de pared de los tubos sin costura depende de la calidad del laminador y puede ser mucho más variable que el de los tubos soldados. El espesor de pared puede variar considerablemente tanto en la circunferencia del tubo como a lo largo de su longitud, así como entre las uniones de los tubos de la misma colada. El diámetro interior puede ser excéntrico respecto al diámetro exterior, lo que da lugar a lados más gruesos y más delgados del tubo; y las crestas en el diámetro interior pueden dar lugar a áreas adyacentes de pared gruesa y delgada.

Además de todo esto, cualquier marca o imperfección reducirá aún más el espesor de la pared. Las expectativas sobre el espesor real de la pared de la tubería principal en comparación con el valor nominal deberían ser, por lo general, pesimistas, ¡no optimistas!

¿Qué puede salir mal con las curvas calientes?

Las cosas que pueden salir mal se dividen básicamente en dos grupos: las relacionadas con la tubería madre y las relacionadas con el proceso de doblado, ya sean los parámetros del proceso o los que surgen de fallos y configuraciones incorrectas o defectos detectados en las curvas.

Las inspecciones desempeñan un papel fundamental en la fabricación de codos de inducción. Las dimensiones de la sección se pueden medir mediante calibradores y raspadores para determinar la ovalidad y redondez, y mediante técnicas ultrasónicas para el espesor de la pared. La integridad del codo se puede verificar mediante técnicas no destructivas, como la inspección visual; la inspección por partículas magnéticas, ultrasonidos, radiografía y líquidos penetrantes; ensayos de dureza superficial y pruebas hidrostáticas. Por otro lado, las propiedades del material del codo se pueden inferir mediante la relación entre los principales parámetros de fabricación del codo de prueba de calificación y los codos de producción.

Tubo madre

Defectos

Los defectos en la tubería madre pueden verse agravados por el proceso de doblado por inducción. El doblado por inducción no puede convertir una oreja de cerdo en un bolso de seda: el resultado final dependerá en gran medida del punto de partida.

El defecto más común en las tuberías se debe a una manipulación deficiente, que causa ranuras y abolladuras. Obviamente, las tuberías de pared delgada son más susceptibles a sufrir daños que las de pared gruesa. En las tuberías de agua caliente, es posible que se presenten inclusiones laminadas, falta de fusión o grietas en la zona de soldadura, pero generalmente son muy poco frecuentes.

Los tubos sin costura pueden presentar laminaciones superficiales y astillas que se revelan durante la preparación mediante granallado y el doblado en caliente. Estos defectos son poco frecuentes, pero pueden afectar tramos completos, e incluso varios tramos de la misma colada, y están estrechamente relacionados con la calidad del laminador de tubos.

Química

El doblado por inducción en caliente trata térmicamente eficazmente el material de la tubería en la zona de curvatura. La composición química de la tubería para el doblado por inducción es crucial en requisitos de alta resistencia para tuberías de pared gruesa, donde el doblado es más lento y, por consiguiente, las velocidades de enfriamiento son más lentas. Si la composición química es insuficiente, la templabilidad de la tubería será baja y la resistencia requerida podría no alcanzarse directamente en la máquina dobladora por inducción.

Diámetro

Debido a las tolerancias de laminación para el diámetro final y central de los tubos, los tubos SAWL de gran diámetro, y en particular los SAWH, pueden presentar una diferencia numérica significativa entre el extremo y la parte central del tubo. Cuando se cortan codos a mitad de la unión en estos tubos, pueden requerirse piezas de transición para la alineación de la preparación de la soldadura.

Contaminación

La contaminación superficial por metales de bajo punto de fusión, como el cobre, el zinc o el plomo, puede causar fragilización del metal líquido y provocar grietas superficiales en el extradós del pliegue. Los tratamientos superficiales previos al pliegue, como el granallado inerte, minimizan este riesgo.

Pruebas de calificación

Durante las pruebas iniciales o de calificación, pueden identificarse dificultades para lograr las propiedades mínimas del material, a pesar de todos los esfuerzos del doblador. Por lo general, los dos factores principales son: el límite elástico, que establece el límite inferior de los parámetros de procesamiento, y la dureza, que establece el límite superior. En el caso de tubos de pared gruesa en servicio agrio, puede surgir un conflicto, ya que los parámetros del proceso necesarios para lograr la resistencia necesaria hacen que la dureza superficial supere el límite especificado. En este caso, la ventana del proceso de doblado se cierra y puede requerirse un tratamiento térmico de temple y revenido por inmersión posterior al doblado.

Parámetros del proceso

Los parámetros del proceso no deben variar entre la fabricación del codo de prueba de calificación y la fabricación de los codos de producción. Los principales parámetros del proceso incluyen: velocidad, temperatura, enfriamiento y los procedimientos de arranque/parada.

Velocidad

Es fundamental que la velocidad no varíe durante el proceso de doblado. El ciclo térmico que experimenta cada pieza elemental de tubería que pasa por el proceso de inducción debe limitarse a un rango estrecho. El deslizamiento de la abrazadera de la tubería en el brazo radial o un mecanismo de accionamiento elástico o esponjoso provocará variaciones de velocidad durante el doblado. La tubería que se tambalea durante el proceso de doblado producirá propiedades variables a lo largo del arco. Algunas zonas de doblado que se han estancado en la máquina presentarán temperaturas pico más altas y velocidades de enfriamiento más lentas, mientras que otras tendrán temperaturas pico más bajas y un enfriamiento rápido debido al avance repentino y rápido de la tubería en la máquina.

Temperatura

Como se ha demostrado, la temperatura de curvatura tendrá un efecto significativo en las propiedades de curvatura finales.

Los pirómetros ópticos son los ojos del proceso de doblado por inducción: registran la temperatura del proceso de doblado y respaldan la base de la fabricación.

La orientación de los pirómetros es fundamental, ya que la temperatura máxima dentro de la banda de calor debe estar dentro del campo de visión. Las temperaturas registradas deben representar prácticamente toda la circunferencia de la tubería. Para tuberías más pequeñas, puede ser aceptable tener dos pirómetros: uno en el intradós y otro en el extradós para monitorear y registrar la temperatura máxima; para tuberías más grandes, por ejemplo, >DN300, puede ser necesario tener cuatro pirómetros que cubran los cuatro cuadrantes de la circunferencia de la tubería. Además, el operador de la máquina de curvado debe monitorear visualmente la temperatura de la circunferencia de la banda de calor para verificar la consistencia entre las ubicaciones de puntería del pirómetro. Un pirómetro portátil "móvil" puede ser muy útil en este sentido.

Algunos procesos son más sensibles a la temperatura que otros y la identificación del nivel de control de temperatura requerido es una fase importante del proceso de prueba preliminar.

Enfriamiento

El enfriamiento del codo de tubería al salir de la bobina de inducción es fundamental para lograr una alta resistencia en los codos de tubería. La bobina utilizada para la producción debe ser la misma que se utilizó para fabricar el codo de prueba de calificación, y debe estar a la misma presión y temperatura del agua de refrigeración.

Procedimientos programables de inicio y parada

Probablemente sea el aspecto menos conocido y descrito del doblado por inducción y, por lo general, se trata de información confidencial muy protegida.

Para aplicaciones críticas, como curvas de alto grado X con propiedades derivadas directamente de la máquina dobladora por inducción, el proceso de inicio y parada debe ser programable (no controlado por el operador) y configurarse como parte del proceso de calificación.

Los procedimientos de inicio y parada deben proporcionar resultados consistentes y reproducibles para las transiciones térmicas en cada extremo de la curva. Cabe destacar que la transición térmica (a diferencia de la transición dimensional) puede encontrarse a cierta distancia de la tangente recta en cada extremo de la curva. Es posible que no se encuentre en el punto de la tangente donde la curvatura de la curva se transforma en la tangente recta.

Ángulo de curvatura

Los ángulos de curvatura obtenidos mediante doblado por inducción suelen ser muy precisos, especialmente después del primer doblez de un lote. El ángulo de curvatura debe medirse para cada doblez inmediatamente después del conformado. Se pueden realizar estimaciones de la probable recuperación elástica del doblez y ajustarlas a medida que avanza el proceso.

Cualquier curvatura fuera de la tolerancia angular acordada puede aislarse para su análisis. Se requieren diversas técnicas de medición de ángulos para obtener el ángulo correcto, especialmente en tuberías con extremos tangentes cortos, donde una ovalidad significativa en la tangente recta de cada extremo de la curva puede dificultar la medición del ángulo real.

Radio

Los radios de curvatura reales generalmente tienen una tolerancia de 1% respecto al radio objetivo. A menos que se haya cometido un error grave de configuración, es muy improbable que el radio de las curvas de las tuberías sea un problema.

Arrugas y protuberancias.

Las curvas para tuberías generalmente se realizan con radios bastante amplios. Si se detectan arrugas o protuberancias, es posible que se haya producido un problema de fabricación. Una ligera protuberancia puede ser evidente en el intradós inicial de la curva, donde la compresión de la curvatura recalca la pared de la tubería. Este recalco se asocia con el engrosamiento de la pared de la tubería, donde el cambio en el espesor de la pared tiende a manifestarse en la superficie exterior de la tubería. A menos que sea obviamente grave, el recalco no es perjudicial para la tubería, pero puede controlarse mediante buenos procedimientos de arranque, tuberías de paredes más gruesas y radios de curvatura mayores.

Una arruga en el medio de la curva puede indicar un deslizamiento en la abrazadera, un corte de energía o un movimiento excesivo de la bobina.

Interrupciones del proceso

La pérdida de energía eléctrica, aunque sea momentánea, provocará que el proceso de doblado se detenga y casi siempre conducirá al rechazo de la curva, en particular si se dobla por inducción una tubería de alta resistencia para lograr propiedades de material de alta resistencia.

corriente de aire

Durante el doblado por inducción en caliente con enfriamiento por agua pulverizada (necesario para tuberías de alta calidad X), se inyecta aire desde detrás de la bobina de inducción para alejar el agua pulverizada de la banda térmica. El uso de corrientes de aire debe minimizarse y mantenerse constante durante todo el proceso de doblado, ya que pueden afectar la temperatura superficial registrada por los pirómetros. Un exceso de aire puede suprimir la temperatura de la superficie exterior, dando como resultado una lectura artificialmente baja. El operador puede compensar esta aparente disminución de temperatura aumentando la potencia de inducción, lo que, inadvertidamente, aumenta la temperatura subsuperficial de la tubería y afecta negativamente a las propiedades del material.

Dimensiones de la curva

Ovalidad

La ovalidad causada por la flexión se limita principalmente al área de la curva, pero puede extenderse a lo largo de la tangente recta en cada extremo, especialmente en curvas de pared delgada formadas con radios de curvatura estrechos. La ovalidad generalmente depende del diámetro de la tubería, el espesor de la pared y el radio de curvatura, pero también se ve influenciada por la temperatura de curvatura, el método de enfriamiento y el tipo de material. Es menos probable que se produzca ovalidad en curvas de pared gruesa y radio amplio formadas a alta temperatura, lo que genera las menores fuerzas de flexión, y en las que se utiliza refrigeración por aspersión de agua (en lugar de aire forzado) para obtener la banda térmica más estrecha posible. Generalmente, es posible predecir la ovalidad a partir de información histórica y directrices sencillas.

Diámetro

Durante el doblado por inducción, la circunferencia de la tubería en la zona de curvatura puede contraerse (normalmente 0,51 TP3T para aceros al carbono, 11 TP3T para acero inoxidable) debido al coeficiente de expansión térmica. Esta constricción puede afectar a diámetros internos muy estrechos para raspado, etc.

Adelgazamiento de la pared

El adelgazamiento de la pared de la curva en el extradós es una característica de todos los procesos de doblado y, para un diámetro de tubería determinado, se debe principalmente al radio especificado. Un adelgazamiento descontrolado de la pared puede ocurrir si la temperatura del extradós es mayor que la del intradós de la curva, desplazando así el eje neutro de la curva hacia el intradós. Esto resalta la necesidad de un buen control de la temperatura en el intradós y el extradós de la curva para controlar el adelgazamiento de la pared.

¿Qué deben tener en cuenta los instaladores de tuberías para conseguir curvas de inducción correctas a la primera y a tiempo?

Incluir la consideración de curvas en caliente en el diseño (FEED y detalle).

Familiarizarse con las normas ISO, ASME, DNV según sea necesario.

Habla con el doblador

Considere la composición química del material de la tubería en relación con la resistencia requerida para el espesor de pared dado. Esto permite realizar una evaluación de riesgos sobre la probabilidad de alcanzar las propiedades del material después del doblado por inducción.

Considere cuidadosamente el valor máximo de dureza admisible. Especificar un valor inferior al técnicamente requerido limitará excesivamente el alcance de la dobladora y podría comprometer otras características más importantes del material, como el límite elástico.

Tenga en cuenta las dimensiones reales del tubo madre, en particular para permitir las tolerancias del molino y algunas marcas de superficie; adopte una visión conservadora del espesor real de la pared del tubo.

El cálculo de material (MTO) para las curvas debe determinarse en función de la longitud de tubería necesaria para cada curva, que se anida en las longitudes de unión disponibles. No sume la longitud de tubería necesaria para las curvas, divídala entre la longitud de unión disponible para determinar el número de uniones necesarias. El doblador puede recomendar un MTO adecuado para las uniones de tubería requeridas para la lista de curvas. Tenga en cuenta el desperdicio por recortes y cortes cortos.

Calcule una cantidad de contingencia de tubería madre para cubrir la necesidad de pruebas de calificación y cualquier curva de rechazo, etc. Para pequeñas cantidades de curvas, esto puede significar un exceso de suministro de 1001 TP3T de la tubería realmente requerida para las curvas (incluidas las curvas preliminares y de calificación); en trabajos más grandes, puede significar 51 TP3T adicionales de juntas de tubería.

Las curvas de inducción para tuberías requieren una prueba de calificación completa por colada. Siempre que sea posible, seleccione tubería madre desnuda y sin recubrimiento de la misma colada; de lo contrario, se generarán costos significativos debido a múltiples curvas de prueba de calificación y a la pérdida de tubería madre consumida en las pruebas adicionales.

Deje longitudes de tangente recta adecuadas en cada extremo de cada curva para evitar la ovalización máxima cerca de la curva. Las tuberías de pared gruesa de diámetro pequeño con radios de curvatura amplios deben tener la ovalización mínima.

Normalmente, la ovalidad es mínima al menos a dos diámetros de tubería de la zona de la curva. En cualquier caso, todos los contratistas de tuberías deben prever y planificar el uso de abrazaderas de alineación externas al soldar curvas en caliente en la tubería.

Los ángulos de curvatura deben indicarse como el ángulo de deflexión, no como el ángulo interno. Las rutas de tuberías suelen caracterizarse por cambios de alineación según el ángulo interno del levantamiento topográfico.

Se debe prever un plazo de entrega adecuado y otros aspectos logísticos para fabricar y probar el codo de prueba preliminar y de calificación antes de los codos de producción. En proyectos pequeños, el proceso de calificación, de dos a tres semanas, puede ser más largo que el tiempo necesario para fabricar los codos de producción. Los codos terminados pueden almacenarse en la dobladora o en el patio de la laminadora y solicitarse cuando sea necesario, o, si se trata de un sistema remoto, almacenarse in situ en ubicaciones de almacenamiento adecuadas.

El transporte debe planificarse cuidadosamente. Es posible transportar solo unas pocas curvas a la vez, especialmente si están hechas de tubería de gran diámetro, con radios de curvatura amplios, ángulos de curvatura amplios y tangentes rectas largas en cada extremo. El soporte y acolchado de las curvas, así como el uso de sujeciones textiles durante el transporte, deben supervisarse cuidadosamente para garantizar que se puedan transportar y descargar de forma segura y sin daños. La manipulación de las curvas requiere el uso de eslingas flexibles desde grúas puente o plantas móviles; las carretillas elevadoras no son un método aceptable para la manipulación de curvas.

Los sistemas de recubrimiento adecuados para codos de tuberías enterradas se basan generalmente en epoxi de alta adherencia aplicado por pulverización o rodillo, que debe ser compatible con el sistema de recubrimiento de conexión. Los codos encintados presentan dificultades para adherirse a la superficie curva tridimensional y pueden resultar inadecuados. En circunstancias especiales, se pueden utilizar recubrimientos epoxi unidos por fusión (FBE) para codos de inducción.

Siempre que sea posible, aproveche las curvas formadas por compuestos para hacer carretes de tuberías compactos y reducir así las soldaduras de campo, etc. en el sistema de tuberías.