O que você precisa saber sobre curvas de indução

Objetivo das curvas de indução

O objetivo principal da indução flexão é que os resultados finais de integridade (propriedades e defeitos do material) e dimensões sejam alcançados conforme acordado. Isso requer controle avançado do processo sobre os principais parâmetros de fabricação de temperatura, velocidade e taxa de resfriamento, bem como os importantes procedimentos de início e parada, a fim de alcançar resultados consistentes e aceitáveis.

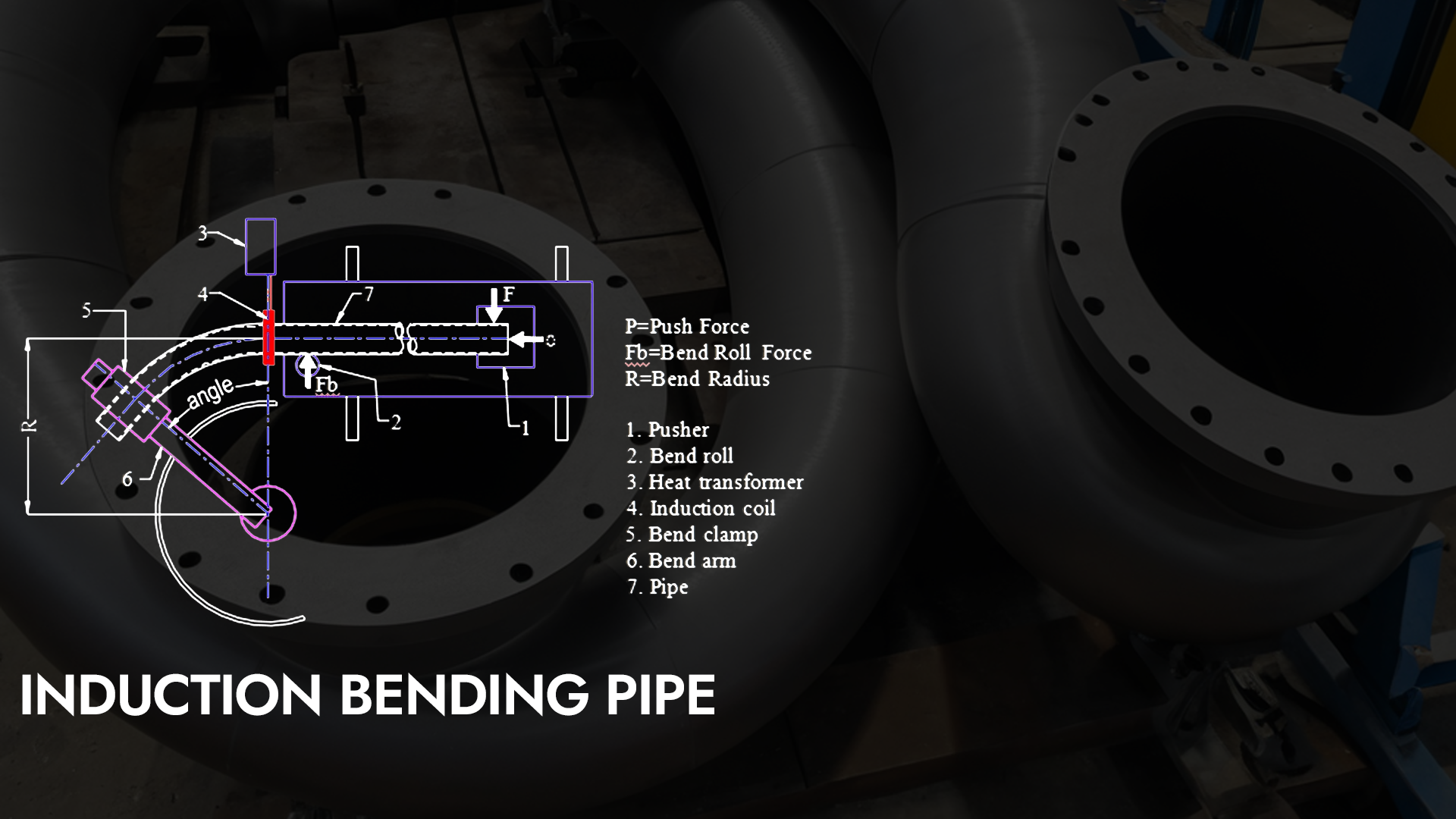

Simplificando, o processo de curvas de indução pode ser descrito como: começando com o tubo reto carregado no máquina de dobrar e fixado ao braço de dobra no raio de curvatura necessário; a energia de indução é aplicada e, quando a temperatura necessária é atingida, o tubo é impulsionado para frente em velocidade controlada para iniciar a dobra. O braço de dobra fornece o momento de curvatura necessário para curvar o tubo no raio fixado; e a dobra progride em um processo contínuo e uniforme até que o ângulo de curvatura necessário seja atingido.

Etapas do processo

Na realidade, o processo de dobramento por indução é, obviamente, muito mais complexo – especialmente para aplicações de ponta, onde o esforço despendido antes da fabricação de qualquer uma das dobras de produção pode ser muito extenso. Para um tubo de linha de grau X típico, o processo envolveria uma avaliação cuidadosa de todos os fatores que afetam o processo de dobramento, incluindo: tamanho e grau do tubo, tipo de tubo (sem costura ou soldado), composição química, estimativa dos prováveis parâmetros de fabricação; condições de serviço; propriedades metalúrgicas e dimensionais necessárias e, portanto, exame crítico das propriedades iniciais necessárias. O tubo a ser dobrado teria a superfície preparada por jateamento abrasivo, examinada visualmente e inspecionada quanto à espessura da parede e defeitos.

A bobina de indução seria projetada para desempenho ideal e uma abordagem sistemática para testes de indução seria realizada, seguida por uma fabricação de dobras para testes de qualificação totalmente controlada, com programação de procedimentos de partida e parada automáticas; inspeções e testes mecânicos. Após a aprovação dos resultados da dobra do teste de qualificação, o tubo-mãe de produção seria preparado e inspecionado e, em seguida, dobrado por indução como "clones" do procedimento aprovado. As dobras concluídas seriam usinadas com extremidades chanfradas, testadas e inspecionadas, revestidas conforme especificado e etiquetadas. A documentação seria reunida em um relatório consolidado de dados de fabricação, detalhando todos os aspectos da fabricação, testes e inspeções.

Cada projeto representa um conjunto único de circunstâncias que devem ser definidas e uma Especificação de Procedimento de Fabricação (MPS) adequada deve ser desenvolvida. A experiência desempenha um papel importante na avaliação de propostas de dobra e na informação ao cliente, o mais breve possível, sobre quaisquer riscos ou problemas a serem considerados. Dados históricos são valiosos para economizar tempo e reduzir custos na determinação de parâmetros de processo adequados.

Capacidade de flexão

O tamanho e a disponibilidade da indução máquinas de dobrar regula o tamanho e a disponibilidade das curvas por indução. Internacionalmente, a capacidade de curvatura por indução abrange tubos de DN50 a mais de DN1600, com espessuras de parede de 3 mm a 150 mm. Existe uma ampla gama de tipos de máquinas – muitas delas são projetos únicos, com capacidades e controles de processo variados. A capacidade de curvatura de qualquer máquina é uma combinação complexa de diâmetro do tubo, espessura da parede, tipo de material, raio de curvatura; e os parâmetros de processamento apropriados de temperatura, velocidade e resfriamento; e requisitos dimensionais.

Na Austrália, a capacidade de dobra por indução disponível atualmente é baseada na máquina de dobra por indução da Inductabend, com diâmetro máximo nominal de tubo e espessura de parede de DN900 e 100 mm, respectivamente (isso não deve ser interpretado como capacidade de dobrar tubos DN900 com espessura de parede de 100 mm). Os raios de curvatura disponíveis na máquina da Inductabend, dependendo do tamanho do tubo, variam de 100 mm a 12.500 mm, podendo chegar a 1,5 D. Raios maiores são possíveis utilizando técnicas não convencionais.

Capacidade de flexão

Recomenda-se cautela na interpretação dos gráficos de capacidade de curvas por indução, pois eles não fornecem nenhuma indicação dos níveis de controle de processo que podem ser necessários para atingir as propriedades do material necessárias e dimensões consistentes ao longo do arco da curva. As máquinas da Inductabend foram configuradas especificamente para o controle aprimorado do processo, necessário para a fabricação de curvas de alta qualidade para tubulações a partir de tubos de aço carbono de alto grau X para a indústria de tubulações.

Como o aquecimento por indução é usado para dobra a quente?

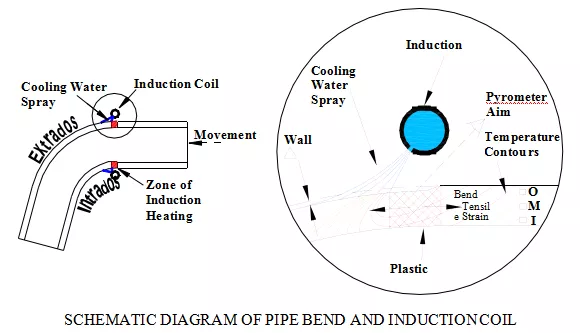

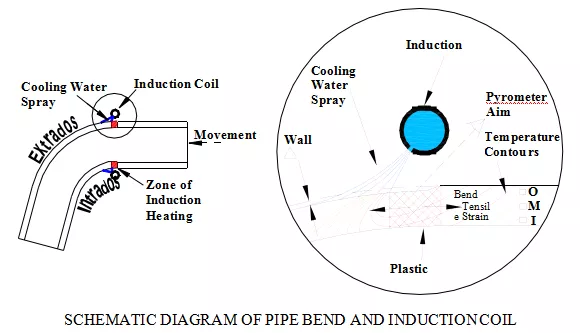

A beleza do aquecimento por indução reside no fato de ser um aquecimento controlado e focado, sem contato. O aquecimento por indução, aplicado ao processo de curvas por indução, é configurado como uma única bobina de indução para aquecer uma faixa circunferencial relativamente estreita do tubo. A bobina de indução gera um intenso fluxo magnético localizado e "induz" uma corrente elétrica a circular dentro da parede do tubo diretamente abaixo da bobina de indução, sem deixar magnetismo residual.

A corrente circulante induzida e a resistividade do material do tubo geram eficientemente o calor necessário para a dobra a quente. A bobina de indução pode ser projetada para gerar diversos efeitos de aquecimento, como uma faixa de calor estreita ou larga, para levar em conta a condução de calor em paredes espessas do tubo; e com diversas configurações de resfriamento por aspersão de água ou ar forçado, dependendo dos requisitos específicos.

O sistema de serpentina de indução e aspersão de água de resfriamento, conforme mostrado no diagrama, baseia-se na água pulverizada da bobina de indução diretamente sobre a superfície externa da curva do tubo, à medida que emerge da bobina de indução. A diferença na temperatura de pico e na taxa de resfriamento entre a parte externa (O), a parede média (M) e a parte interna (I) seria maior para tubos de parede espessa.

Como a flexão por indução afeta as dimensões?

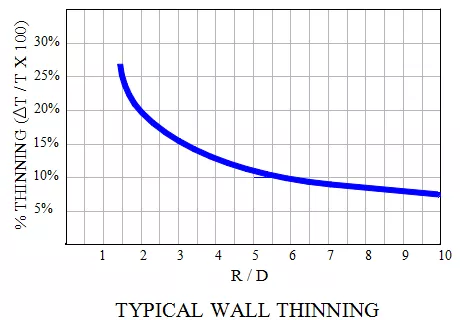

A distorção do tubo na área de curvatura devido a curvaturas por indução inclui ovalização e afinamento da parede na área extra da curvatura e um aumento correspondente na espessura da parede na área intradomiciliar da curvatura. As distorções esperadas para a curvatura geral podem ser estimadas a partir de tabelas. As distorções reais podem variar dos valores previstos devido aos requisitos específicos do processo de curvatura por indução, como velocidade, temperatura, método de resfriamento, projeto da bobina e tipo de material.

Curvas de indução para tubulações têm raios de curvatura típicos entre 10D e 5D, mas podem ser tão estreitos quanto 3D. Para esses raios, o afinamento esperado da parede em função da espessura inicial real da parede seria de 7%, 11% e 15%, respectivamente.

Para atender a requisitos específicos do projeto, pode ser necessário utilizar tubos mais espessos ou selecionar raios de curvatura maiores. Em muitos projetos, será possível alocar tubos com paredes mais grossas para as curvas de indução por meio de uma tolerância planejada para tubos adicionais com paredes mais grossas encomendados para locais de classe especial, como cruzamentos, etc.

Como a flexão por indução afeta as propriedades do material?

Existem três parâmetros principais de processo para dobras por indução que afetam as propriedades do material: velocidade, temperatura de pico e taxa de resfriamento. Os parâmetros secundários do processo, que são muito específicos de máquina para máquina e dependem da sofisticação do processo de controle de cada máquina, são os procedimentos de partida e parada. Uma vez qualificados, esses parâmetros devem ser definidos como parâmetros-alvo para todas as dobras de produção subsequentes.

Tubo de linha HFW de alta resistência

Os aços modernos para tubos de linha HFW são aços microligados com teor de carbono relativamente baixo. As dobras por indução são geralmente realizadas na faixa de temperatura de 875 °C a 1075 °C, acima da temperatura de austenitização, onde ocorre a recristalização. Nessa faixa de temperatura, a dissolução dos elementos microligados aumenta com a temperatura. Para uma dada composição química inicial, a temperatura de pico atingida durante o aquecimento por indução e a taxa de resfriamento determinam as propriedades do material resultante. A relação estabelecida entre o aumento da resistência e da dureza com o aumento da temperatura e/ou da taxa de resfriamento é complexa e não é o ponto de discussão detalhada aqui – basta dizer que o mecanismo de reforço é uma combinação de efeitos do tamanho do grão, a solução e a reprecipitação de constituintes microligados e a formação de produtos de transformação em baixa temperatura.

Para atingir com confiança alta resistência e tenacidade diretamente da máquina de dobra por indução, a temperatura máxima e a taxa de resfriamento precisam ser cuidadosamente controladas e esse processo deve ser determinado e apoiado por testes físicos.

Para uma velocidade fixa e taxa de resfriamento constante, a temperatura máxima é controlada pelo nível de potência de indução aplicada durante o processo de dobra. A taxa de resfriamento é determinada pela velocidade de dobra e pelo sistema de pulverização de água de resfriamento, que inclui pressão, volume, aberturas, etc.

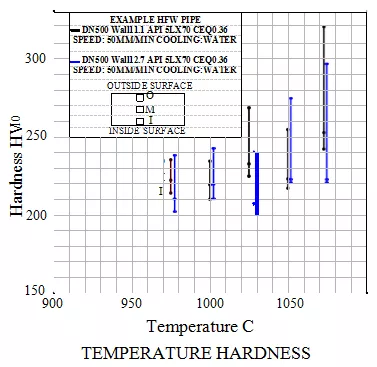

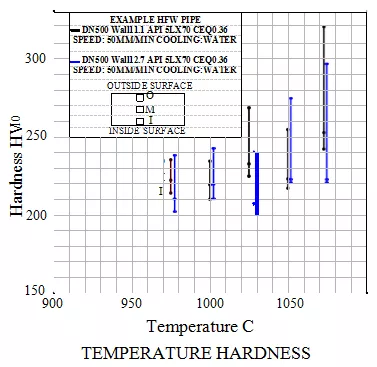

Os diagramas acima ilustram o efeito da espessura da parede e da taxa inferida de resfriamento e da temperatura máxima de flexão por indução na dureza na superfície externa (dissipador de calor), na parede média e na superfície interna.

E quanto ao tratamento térmico pós-curvatura?

Uma consideração importante para dobras por indução é o uso de tratamentos térmicos pós-dobramento, incluindo normalização, recozimento, revenimento e têmpera e revenimento.

Em alguns casos, pode haver um conflito entre os parâmetros do processo de dobra necessários para atingir as propriedades do material – por exemplo, em tubos de alta resistência com paredes espessas, os parâmetros do processo necessários para atingir o limite de escoamento e a resistência à tração podem fazer com que os limites de dureza da superfície externa sejam excedidos. E a única maneira de resolver esse problema pode ser a aplicação de um tratamento térmico pós-dobramento. O tratamento térmico também pode resolver um impasse em que os parâmetros do processo necessários para limitar o afinamento da parede (a dobra é formada com extradorso muito frio) em uma aplicação crítica não atingem a resistência necessária do material.

O tratamento térmico pós-dobramento é limitado pelo tamanho e pela disponibilidade de fornos adequados. Existem poucos fornos disponíveis capazes de tratar curvas por indução feitas de tubos de grande diâmetro. Isso se aplica especialmente a curvas que exigem tratamentos térmicos de têmpera e revenimento.

O uso incorreto de tratamentos térmicos de revenimento pós-dobramento pode causar mais problemas do que soluções – em particular, um tratamento térmico de revenimento necessário para a área de dobra pode afetar negativamente a tangente reta não dobrada em cada extremidade da dobra.

Devido à faixa de tamanho do tubo HFW (diâmetro limitado e espessura de parede relativamente baixa) e ao fato de que a química é geralmente bem adequada ao processo de dobra por indução, o tratamento térmico raramente é necessário para dobras por indução formadas a partir de tubos HFW.

Como o tubo-mãe afeta a curvatura a quente?

Para entender onde estão os limites e riscos da dobra por indução de dutos, é importante entender as características dos vários tipos de tubos e como eles se relacionam com o processo de dobra por indução.

Tubo de linha HFW

A maioria das curvas de indução de dutos de transmissão na Austrália são baseadas em tubos soldados de alta frequência (HFW) com uma variedade de espessuras de parede e graus, de modo que as propriedades necessárias do material podem ser produzidas diretamente pela máquina de curvatura por indução sem quaisquer tratamentos adicionais.

Para tubos de aço HFW na faixa de tamanho de DN100 a DN600, espessura de parede de até 14,3 mm e graus de soldabilidade de X42 a X80, o projetista deve ter plena confiança de que as curvas de indução podem ser produzidas com propriedades de material equivalentes às do tubo-mãe. Os tubos de aço fabricados em modernas fábricas de tubos HFW são produzidos a partir de tiras de aço laminadas com controle termomecânico, com produtos químicos que atendem aos requisitos de grau e soldabilidade de costura de alta velocidade.

A química dos tubos HFW é geralmente adequada aos requisitos do processo de dobra por indução. Isso pode ser parcialmente explicado pelo fato de as modernas usinas de tubos HFW utilizarem aquecimento por indução em linha para o processo de tratamento térmico de recozimento da costura de solda. Esse tratamento de recozimento – embora em temperatura e velocidade diferentes – não é diferente do efeito térmico do processo de dobra por indução nas propriedades do material.

Tubo SAW

Tubos SAW de maior diâmetro e paredes mais pesadas podem retardar o processo de dobra por indução e, portanto, restringir a faixa para os diversos parâmetros do processo. Isso é particularmente verdadeiro para materiais de alto grau X, que exigem temperaturas mais altas e taxas de resfriamento mais rápidas, derivadas de velocidades de processo mais rápidas. Para tubos de grande diâmetro e paredes mais pesadas, propriedades de alta resistência podem não ser alcançadas sem um aumento correspondente na composição química do tubo para garantir que o material do tubo seja suficientemente responsivo (endurecível) à temperatura de pico mais baixa no furo do tubo e à taxa de resfriamento mais lenta.

Sem costura

Obter propriedades de alta resistência diretamente da máquina de dobra por indução tende a ser mais problemático para tubos sem costura em comparação ao tamanho e grau equivalentes de tubos soldados.

Tubos de aço carbono sem costura de alta resistência são fabricados de forma bem diferente da utilizada para a fabricação de tubos a partir de chapas ou tiras laminadas. Os tubos sem costura são conformados a quente para atingir o diâmetro e a espessura de parede necessários; em seguida, são tratados termicamente para atingir a resistência e a tenacidade necessárias. As fábricas de tubos projetam naturalmente a química dos tubos para se adequar ao rápido processo de têmpera e tratamento térmico interno e externo.

A dobra por indução é praticamente limitada ao resfriamento externo por pulverização de água (ou seja, apenas de um lado) a velocidades relativamente baixas e, portanto, não consegue atingir a mesma taxa de têmpera que as fábricas de tubos. Para tubos sem costura de alta resistência com química pobre e espessuras de parede acima de 13 mm, pode ser necessário realizar um tratamento térmico de têmpera e revenimento pós-dobramento em todo o corpo, caso contrário, apenas propriedades de material degradadas podem ser obtidas no processo de dobra.

Química de Cachimbos

Como foi demonstrado, a química desempenha um papel importante na obtenção das propriedades necessárias para a tubulação – este é particularmente o caso de curvas de indução de alta resistência de tubos de parede grossa.

A Norma para Dutos Offshore – DNV OS F101 estabelece as composições químicas máximas permitidas para diversos graus de tubos de linha (sem costura e soldados, tabelas 6.1 e 6.2) e tubos-mãe para dobramento por indução (tabela 7.5). A tendência de permitir composições químicas mais elevadas para graus mais elevados é claramente evidente. A porcentagem máxima permitida dos principais constituintes de carbono e manganês, bem como dos elementos microligantes de nióbio, titânio e vanádio, aumenta com o grau de resistência.

Além disso, observa-se que, para curvas de indução, é permitida uma composição química mais elevada do que para tubos sem costura de grau equivalente; e ainda mais do que para tubos soldados. Essas tendências são mais evidentes no consequente aumento do equivalente máximo de carbono permitido (CEQ) para cada grau e tipo. A nota de rodapé de cada tabela indica que a composição química máxima permitida é aplicável a espessuras de parede bastante elevadas.

Espessura da parede do tubo

A espessura real da parede comparada à espessura “nominal” da parede e as variações na espessura da parede podem ser bem diferentes entre tubos soldados e tubos sem costura.

Tubos soldados são feitos de chapas e, como tal, terão uma espessura de parede muito uniforme ao longo do tubo e ao redor de sua circunferência, com algum espessamento na zona de solda. Como as fábricas de tubos gostam de economizar, pode-se esperar que a espessura real da parede do tubo soldado seja quase invariavelmente igual ou ligeiramente inferior ao valor nominal.

A espessura da parede de tubos sem costura depende da qualidade da máquina de fabricação de tubos e pode ser muito mais variável do que a de tubos soldados. A espessura da parede pode variar bastante ao longo da circunferência e do comprimento do tubo; e entre juntas de tubos, devido à mesma temperatura. O furo pode ser excêntrico em relação ao diâmetro externo, resultando em lados mais grossos e mais finos para o tubo; e as saliências no furo podem resultar em áreas grossas e finas imediatamente adjacentes na parede do tubo.

Além de tudo isso, é claro que qualquer marca ou defeito diminuirá ainda mais a espessura da parede. As expectativas quanto à espessura real da parede do tubo-mãe em comparação com o valor nominal devem geralmente ser pessimistas – não otimistas!

O que pode dar errado com curvas fechadas?

Os problemas que podem ocorrer são basicamente divididos em dois grupos: aqueles relacionados ao tubo-mãe; e aqueles relacionados ao processo de dobra – sejam os parâmetros do processo ou aqueles decorrentes de falhas e configurações incorretas ou defeitos detectados nas dobras.

As inspeções desempenham um papel vital na fabricação de curvas por indução. As dimensões da seção podem ser medidas com o uso de paquímetros e pigs para ovalização e circularidade; e técnicas ultrassônicas para espessura de parede. A integridade da curva pode ser verificada por técnicas não destrutivas, incluindo inspeção visual; inspeção por partículas magnéticas, ultrassônica, radiográfica e por líquido penetrante; ensaios de dureza superficial e ensaios hidrostáticos. Já as propriedades do material da curva podem ser inferidas pela relação entre os principais parâmetros de fabricação entre a curva de teste de qualificação e as curvas de produção.

Tubo Mãe

Defeitos

Defeitos no tubo-mãe podem ser agravados pelo processo de dobra por indução. A dobra por indução não transforma uma orelha de porco em uma bolsa de seda – o que você começa determina em grande parte o que você vai obter no final.

O defeito mais comum em tubos é devido ao manuseio inadequado, causando sulcos e amassados. Obviamente, tubos de parede fina são mais suscetíveis a danos do que tubos de parede grossa. Para tubos HFW, inclusões laminadas e falta de fusão ou rachaduras na região da solda são possíveis, mas geralmente muito raras.

Tubos sem costura podem apresentar laminações e lascas superficiais que são reveladas durante a preparação para jateamento de areia e dobramento a quente. Esses defeitos são raros, mas podem afetar trechos inteiros – e até mesmo múltiplos trechos sob o mesmo calor – e estão fortemente associados à qualidade da fábrica de tubos.

Química

A dobra por indução a quente trata termicamente o material do tubo na área de dobra. A composição química do tubo para dobra por indução é mais crítica em requisitos de alta resistência para tubos de parede espessa, onde a dobragem é mais lenta e, consequentemente, as taxas de resfriamento são mais lentas. Se a composição química for insuficiente, a temperabilidade do tubo será baixa e a resistência necessária pode não ser alcançada diretamente na dobradeira por indução.

Diâmetro

Devido às tolerâncias de usinagem para o diâmetro final e médio do tubo, tubos SAWL de grande diâmetro e, particularmente, tubos SAWH podem apresentar uma diferença numérica significativa entre a extremidade e o meio do tubo. Quando as curvas são cortadas no meio da junta desses tubos, podem ser necessárias peças de transição para o alinhamento da preparação da solda.

Contaminação

A contaminação da superfície por metais de baixo ponto de fusão, como cobre, zinco ou chumbo, pode causar "fragilidade por metal líquido" e resultar em rachaduras superficiais no extradorso da dobra. Tratamentos superficiais pré-dobramento, como jateamento com granalha inerte, minimizam esse risco.

Teste de qualificação

Durante os testes iniciais ou de qualificação, podem ser identificadas dificuldades em atingir as propriedades mínimas do material, apesar de todos os esforços do dobrador. Mais comumente, os dois principais fatores são: a resistência ao escoamento – que define o limite inferior dos parâmetros de processamento; e a dureza – que define o limite superior. Para tubos de parede espessa em serviço ácido, pode surgir um conflito, pois os parâmetros do processo necessários para atingir a resistência necessária fazem com que a dureza da superfície exceda o limite especificado. Nesse caso, a janela do processo de dobramento foi "fechada" e pode ser necessário um tratamento térmico de têmpera e revenimento por imersão após a dobra.

Parâmetros do Processo

Os parâmetros do processo não devem variar entre a fabricação da curva de teste de qualificação e a fabricação das curvas de produção. Os principais parâmetros do processo incluem: velocidade, temperatura, resfriamento e procedimentos de partida/parada.

Velocidade

É fundamental que a velocidade não varie durante o processo de dobra. O ciclo térmico experimentado por cada peça elementar de tubo que passa pelo processo de indução deve ser restrito a uma faixa estreita. O deslizamento da braçadeira do tubo no braço radial ou em um mecanismo de acionamento elástico ou esponjoso causará variações de velocidade durante a dobra. Tubos que "sacudiram" durante o processo de dobra produzirão propriedades variáveis ao longo do comprimento do arco. Algumas regiões de dobra que "pararam" na máquina terão temperaturas de pico mais altas e taxas de resfriamento mais lentas, enquanto outras terão temperaturas de pico mais baixas e resfriamento rápido causado pelo avanço repentino e rápido do tubo na máquina.

Temperatura

Como foi demonstrado, a temperatura de curvatura terá um efeito significativo nas propriedades finais da curvatura.

Os pirômetros ópticos são os olhos do processo de dobra por indução – eles registram a temperatura do processo de dobra e dão suporte à base da fabricação.

A mira dos pirômetros é crucial, pois a temperatura máxima dentro da faixa de calor deve estar dentro do campo de visão. As temperaturas registradas devem representar praticamente toda a circunferência do tubo. Para tubos menores, pode ser aceitável ter dois pirômetros – um no intradorso e outro no extradorso para monitorar e registrar a temperatura máxima; para tubos maiores, digamos >DN300, pode ser necessário ter quatro pirômetros cobrindo os quatro quadrantes da circunferência do tubo. Além disso, o operador da máquina de dobra deve monitorar visualmente a temperatura da circunferência da faixa de calor para garantir a consistência entre os locais de mira do pirômetro. Um pirômetro portátil "roaming" pode ser muito útil nesse sentido.

Alguns processos são mais sensíveis à temperatura do que outros e a identificação do nível de controle de temperatura necessário é uma fase importante do processo de teste preliminar.

Resfriamento

O resfriamento da curva do tubo à medida que emerge da bobina de indução é fundamental para obter alta resistência em curvas de tubos de linha. A bobina utilizada na produção deve ser a mesma usada para fabricar a curva de teste de qualificação, e com a mesma pressão e temperatura da água de resfriamento.

Procedimentos programáveis de início e parada

Provavelmente o aspecto menos conhecido e descrito da flexão por indução, sendo geralmente uma informação proprietária muito bem guardada.

Para aplicações críticas, como dobras de alto grau X com propriedades derivadas diretamente da máquina de dobra por indução, o processo de início e parada deve ser programável – não controlado pelo operador – e definido como parte do processo de qualificação.

Os procedimentos de início e parada devem fornecer resultados consistentes e reproduzíveis para as transições térmicas em cada extremidade da curva. Observe aqui que a transição térmica (em oposição à transição dimensional) pode, na verdade, estar a alguma distância ao longo da reta tangente em cada extremidade da curva. Ela pode não estar exatamente no ponto tangente onde a curvatura da curva faz a transição para a reta tangente.

Ângulo de curvatura

Os ângulos de curvatura obtidos por dobra por indução são geralmente muito precisos, principalmente após a primeira dobra de um lote. A medição do ângulo de curvatura deve ser feita para cada dobra imediatamente após a conformação. Estimativas da provável recuperação elástica da dobra podem ser feitas e ajustadas à medida que a dobra progride.

Quaisquer curvas fora da tolerância angular acordada podem ser isoladas para discussão. Diversas técnicas de medição de ângulo são necessárias para medir o ângulo correto – especialmente para tubos com extremidades tangentes curtas, onde uma ovalização significativa na tangente reta em cada extremidade da curva pode complicar a medição do ângulo real.

Raio

Os raios de curvatura reais geralmente estão dentro de uma tolerância de 1% do raio alvo. A menos que tenha havido um erro grave de configuração, é muito improvável que o raio para curvas de dutos seja um problema.

Rugas e inchaços.

Curvas para tubulações são geralmente feitas com raios bastante generosos. Se forem detectadas rugas ou saliências, pode ter ocorrido um problema de fabricação. Uma leve saliência pode ser evidente no início da curva, no intradorso, onde a compressão da curva "desloca" a parede do tubo. Essa "desloca" está associada ao espessamento da parede do tubo, onde a alteração na espessura da parede tende a se manifestar na superfície externa do tubo. A menos que seja obviamente grave, a "desloca" não é prejudicial ao tubo, mas pode ser controlada por bons procedimentos de partida, tubos com paredes mais espessas e raios de curvatura maiores.

Uma ruga no meio da curva pode indicar deslizamento na braçadeira, queda de energia ou movimento excessivo da bobina.

Interrupções de processo

A perda de energia elétrica, mesmo que momentânea, fará com que o processo de dobra seja interrompido e quase sempre levará à rejeição da dobra, principalmente se a dobra for feita por indução para obter propriedades de material de alta resistência.

Corrente de ar

Durante a dobra por indução a quente, utilizando resfriamento por aspersão de água (necessário para tubos de alto grau X), o ar é soprado por trás da bobina de indução para afastar a aspersão de água de resfriamento da faixa de aquecimento. A utilização de corrente de ar deve ser mínima e consistente durante todo o processo de dobra, pois a corrente de ar pode afetar a temperatura da superfície registrada pelos pirômetros. O excesso de ar pode suprimir a temperatura da superfície externa, resultando em uma leitura artificialmente baixa. O operador pode ajustar essa aparente queda de temperatura aumentando a potência de indução – aumentando inadvertidamente a temperatura subsuperficial do tubo e afetando negativamente as propriedades do material.

Dimensões de dobra

Ovalidade

A ovalização causada pela flexão limita-se principalmente à área da curva, mas pode estender-se por alguma distância ao longo da reta tangente em cada extremidade da curva – particularmente para curvas de paredes finas formadas em raios de curvatura estreitos. A ovalização é geralmente uma função do diâmetro do tubo, da espessura da parede e do raio de curvatura, mas também é influenciada pela temperatura de curvatura, pelo método de resfriamento e pelo tipo de material. A ovalização é menos provável de ocorrer em curvas de paredes grossas e grandes raios, formadas em altas temperaturas, proporcionando as menores forças de curvatura; e utilizando resfriamento por aspersão de água (em vez de ar forçado) para proporcionar a faixa de calor mais estreita possível. Geralmente, é possível prever a ovalização a partir de informações históricas e diretrizes simples.

Diâmetro

Durante a dobra por indução, a circunferência do tubo na área de dobra pode se contrair (tipicamente 0,5% para aços carbono, 1% para aços inoxidáveis) devido ao coeficiente de expansão térmica. Essa constrição pode afetar diâmetros internos muito apertados para pigging, etc.

Afinamento da parede

O afinamento da parede da curva no extradorso é uma característica de todos os processos de curvatura e, para um determinado diâmetro de tubo, é em grande parte resultado do raio especificado. O afinamento descontrolado da parede pode ocorrer se o extradorso ficar mais quente do que o intradorso da curva – deslocando efetivamente o eixo neutro da curva em direção ao intradorso. Isso destaca a necessidade de um bom controle de temperatura no intradorso e no extradorso da curva para controlar o afinamento da parede.

O que os encanadores devem considerar para obter boas curvas de indução corretamente na primeira tentativa e no prazo?

Incluir a consideração de curvas quentes no projeto (FEED e detalhes).

Familiarize-se com os padrões ISO, ASME e DNV, conforme necessário.

Fale com o dobrador

Considere a composição química do material do tubo em relação à resistência necessária para a espessura de parede especificada. Isso efetivamente faz uma avaliação de risco sobre a probabilidade de atingir as propriedades do material após a dobra por indução.

Considere cuidadosamente o valor máximo de dureza permitido. Especificar um valor inferior ao tecnicamente necessário limitará indevidamente o escopo da dobradeira e poderá comprometer outras características mais críticas do material, como o limite de escoamento.

Considere as dimensões reais do tubo-mãe, em especial para permitir tolerâncias de fresagem e algumas marcações de superfície; tenha uma visão conservadora da espessura real da parede do tubo.

A retirada de material (MTO) para as curvas deve ser determinada com base no comprimento individual de tubo necessário para cada curva, aninhado aos comprimentos de junta de tubo disponíveis. Não some o comprimento de tubo necessário para as curvas e divida pelo comprimento de junta disponível para determinar o número de juntas necessárias. O dobrador pode recomendar um MTO adequado para as juntas de tubo necessárias para a lista de curvas. Considere e espere desperdícios com aparas e cortes curtos.

Reserve uma quantidade de contingência de tubo-mãe para cobrir a necessidade de testes de qualificação e quaisquer dobras rejeitadas, etc. Para pequenas quantidades de dobras, isso pode significar um excesso de oferta de 100% do tubo realmente necessário para as dobras (incluindo as dobras preliminares e de qualificação); em trabalhos maiores, pode significar 5% adicionais de juntas de tubo.

Curvas de indução para tubulações exigem a realização de um teste de qualificação completo por corrida. Sempre que possível, selecione tubos-mãe sem revestimento, todos da mesma corrida – caso contrário, haverá impactos significativos nos custos devido a múltiplas curvas de teste de qualificação e à perda de tubos-mãe consumidos nos testes adicionais.

Permita comprimentos tangentes retos adequados em cada extremidade de cada curva para evitar a ovalização da curva, que é maior próximo à curva. Tubos de pequeno diâmetro com paredes espessas, moldados com grandes raios de curvatura, devem apresentar a menor ovalização da curva.

Normalmente, a ovalização é mínima, a pelo menos dois diâmetros de tubo de distância da área da curva. Independentemente disso, todos os empreiteiros de tubulações devem prever e planejar o uso de braçadeiras de alinhamento externas ao soldar curvas a quente na tubulação.

Os ângulos de curvatura devem ser indicados como o ângulo de deflexão – não o ângulo interno. Rotas de oleodutos são frequentemente caracterizadas por mudanças de alinhamento com base no ângulo interno do levantamento.

Considere um prazo de entrega adequado e outros procedimentos logísticos para fabricar e testar a curva de teste preliminar e de qualificação antes das curvas de produção. Para um projeto pequeno, o processo de qualificação, de duas a três semanas, pode levar mais tempo do que o tempo necessário para fabricar as curvas de produção. As curvas concluídas podem ser armazenadas no pátio da dobradora ou da revestidora e requisitadas conforme necessário ou, se forem armazenadas remotamente, no local em locais de preparação adequados.

O transporte deve ser cuidadosamente planejado. Pode ser possível transportar apenas algumas curvas por vez, especialmente se forem feitas de tubos de grande diâmetro, com grandes raios de curvatura, com grandes ângulos de curvatura e com longas tangentes retas em cada extremidade de cada curva. O suporte e o acolchoamento das curvas, bem como o uso de contenções de tecido durante o transporte, devem ser cuidadosamente supervisionados para garantir que possam ser transportadas e descarregadas com segurança e sem danos. O manuseio das curvas requer o uso de eslingas flexíveis de pontes rolantes ou equipamentos móveis – empilhadeiras não são um método aceitável para o manuseio de curvas.

Os sistemas de revestimento adequados para curvas de tubos enterrados geralmente se baseiam em epóxi de altíssima densidade aplicado por pulverização ou rolo, que deve ser compatível com o sistema de revestimento de encaixe. Curvas envoltas em fita apresentam dificuldades de adesão à superfície curva tridimensional de uma curva de tubo e podem ser inadequadas. Em circunstâncias especiais, revestimentos epóxi de fusão (FBE) podem estar disponíveis para curvas de indução.

Sempre que possível, aproveite as curvas formadas por compostos para fazer carretéis de tubos compactos e reduzir soldas de campo, etc., no sistema de tubulação.