Dokumentationszentrum

Umfassende technische Handbücher und Anleitungen, die Ihnen helfen, HARSLE-Maschinen zu beherrschen und Ihre Metallbearbeitungseffizienz zu optimieren

Wofür wird eine V-Nutmaschine für Bleche verwendet?

- 1. Zweck und Einsatz der Konstruktion und Herstellung von Nutmaschinen

- 2. Klassifizierung und Verarbeitungsarten von Nutmaschinen

- 3. Kompressions- und Klemmkategorien von Nutmaschinen

- 4. Der Aufbau der CNC-V-Nutmaschine

- 5. Funktions- und Antriebsprinzipien der CNC-V-Nutmaschine

- 6. Das Funktionsprinzip der Pressplatte der Nutmaschine

- 8. Nutprinzip und Blechwechsel

- 9. Klingenauswahl und Winkelanforderungen zum Nuten

- 10. Mechanisches Prinzip der Nutmaschine

- 11. Elektrischer Aufbau und Verteilung der Nutmaschine

- 12. Hydraulische und pneumatische Prinzipien der Nutmaschine

- 13.Konfigurationstabelle der Blech-V-Nutmaschine

- 14. Technische Parameter der Nutmaschine

- 15. Spezifikationen und Modelle von Nutmaschinen

- 16. Werksinspektionsstandards und -parameter von Nutmaschinen

- 17. Häufige Fehler und Methoden zur Fehlerbehebung bei Nutmaschinen

- 18. Einzel- vs. Doppelwerkzeughalter beim Einstechen

- 19. Leistungsvergleich zwischen vertikaler Nutmaschine und Portalnutmaschine

- 21. Anheben und Transportieren der Nutmaschine

- 22. Pflege und Wartung der Nutmaschine

- 23. Einrichten der Nutmaschine: Umgebung, Öl und Luftpumpe

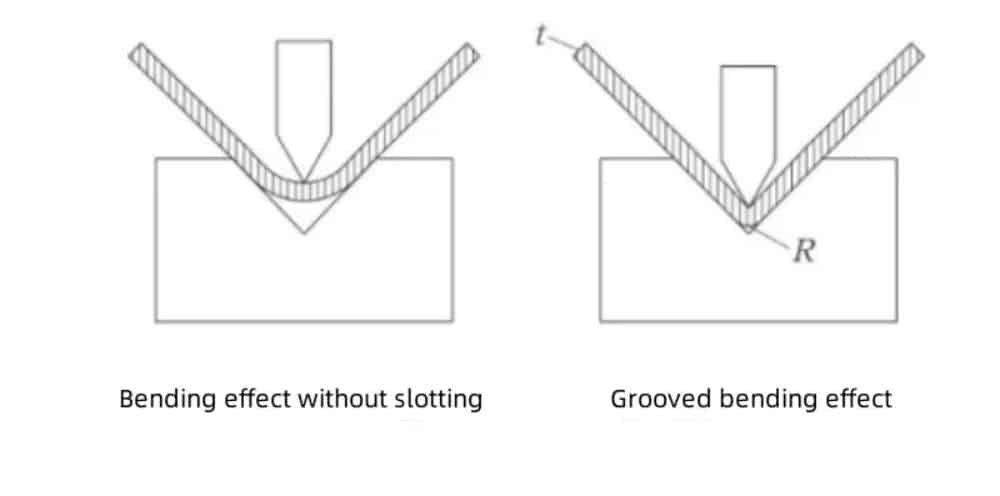

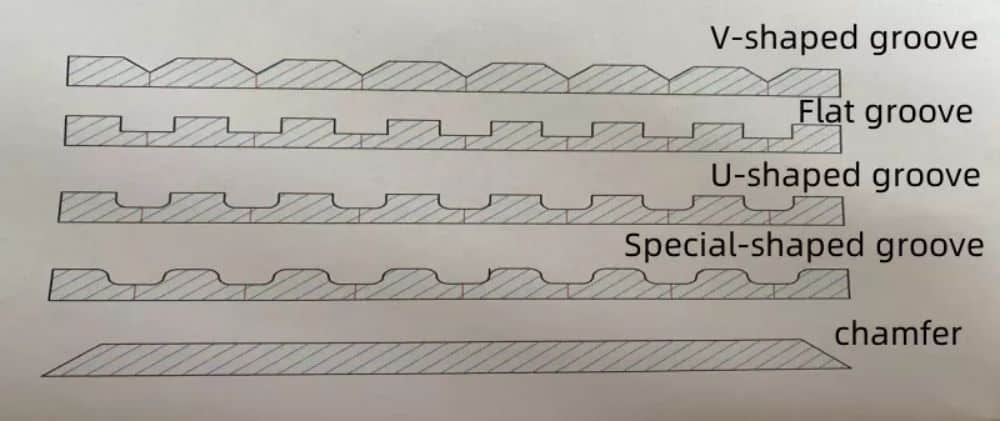

- 24. Nuttypen vs. Biegeergebnisse

- 25. Konzentrieren Sie sich auf die Unterschiede und Prinzipien von hydraulischen und pneumatischen Nutmaschinen

- Videodemo

Wenn ich an komplexen Metallverarbeitungsprojekten arbeite, Blech-V-Nutmaschinen werden oft zu einem entscheidenden Teil des Prozesses. Diese Maschinen sind dafür ausgelegt, tiefe, schmale Nuten in Blechplatten zu erzeugen, wodurch saubere, präzise Biegungen und Winkelfalten möglich werden. Wenn Sie sich fragen, warum Nuten notwendig sind, wenn es Abkantpressen oder Abkantmaschinen gibt, erklärt Ihnen dieser Leitfaden die einzigartige Rolle dieser Maschinen bei der Verbesserung der Biegegenauigkeit, der optischen Ästhetik und der Gesamteffizienz der Fertigung.

Mit dem rasanten Fortschritt der chinesischen Industrie steigt auch die Nachfrage nach höherer Präzision beim Blechbiegen. Um den immer strengeren ästhetischen und funktionalen Ansprüchen gerecht zu werden, integrieren viele Unternehmen heute Vorstechen in ihre Biegeprozesse integriert. Das Nutenverfahren, insbesondere V- und U-förmige Nuten, ist für scharfe Biegungen und saubere Oberflächen unverzichtbar geworden. Mit der Weiterentwicklung der Designstandards übernehmen immer mehr Branchen – darunter auch Hightech-Sektoren – diese Technik. Zu den wichtigsten Anwendungsbereichen zählen die Leichtindustrie, Elektrogeräte, die Automobilindustrie, die Edelstahlverarbeitung, Architektur, Küchengeräte, Lüftungstechnik, Luft- und Raumfahrt, Aufzüge und mehr. Das Nuten ermöglicht außerdem das Anfasen von Kanten, Schneiden und individuelle Oberflächenbehandlungen zur Verbesserung der Produktqualität.

1. Zweck und Einsatz der Konstruktion und Herstellung von Nutmaschinen

1.1 Nach dem Nutmaschine Führt V-förmige Nuten auf dem Blech aus, lässt sich der Biegewinkel des Blechs während des Biegevorgangs leicht formen und der R-Winkel nach dem Formen ist sehr klein. Das Werkstück lässt sich nicht leicht verdrehen oder verformen, und die Geradheit, der Winkel, die Maßgenauigkeit und das Aussehen des Werkstücks nach dem Biegen und Formen können alle gute Ergebnisse erzielen.

1.2 Nachdem das Blech von der Nutmaschine mit einer V-Nut versehen wurde, verringert sich die erforderliche Biegekraft, sodass lange und dicke Bleche auf einer Biegemaschine mit geringerer Tonnage gebogen werden können. Dies reduziert den Energieverbrauch der Maschine.

1.3 Die Nutmaschine kann auch vorpositionierte Markierungsvorgänge auf dem Blech durchführen, sodass das Werkstück während des Biegevorgangs eine hohe Genauigkeit in der Größe der Biegekante gewährleisten kann.

1.4 Unter den besonderen Anforderungen des Nutprozesses kann die Nutmaschine U-förmige Nuten auf der Oberfläche einiger Bleche verarbeiten, sodass die verarbeitete Oberfläche schön, rutschfest und praktisch zum Spleißen ist.

2. Klassifizierung und Verarbeitungsarten von Nutmaschinen

2.1.Nutmaschinen werden in zwei Kategorien unterteilt: diskrete Nutmaschinen und Portalnutmaschinen (horizontal).

2.2. Zu den vertikalen Nutmaschinen gehören Nutmaschinen mit Einzel- und Doppelwerkzeughalter. Die Einzelwerkzeug-Nutmaschine mit Nachnut ist für Rechts- und Linksnuten ausgelegt. Die Nutmaschine mit Doppelwerkzeughalter kann in Rechts- und Linksnuten unterteilt werden. Sie kann auch mit zwei Werkzeughaltern verwendet werden, um gleichzeitig Rechts- und Linksnuten auszuführen. Auch bidirektionales Vor- und Zurücknuten ist möglich.

2.3.Gantry-Nutmaschinen können in Einzelantriebs-Nutmaschinen und Doppelantriebs-Nutmaschinen unterteilt werden. Beide Nutmaschinen verwenden den Rechtsschnitt-Bearbeitungsmodus.

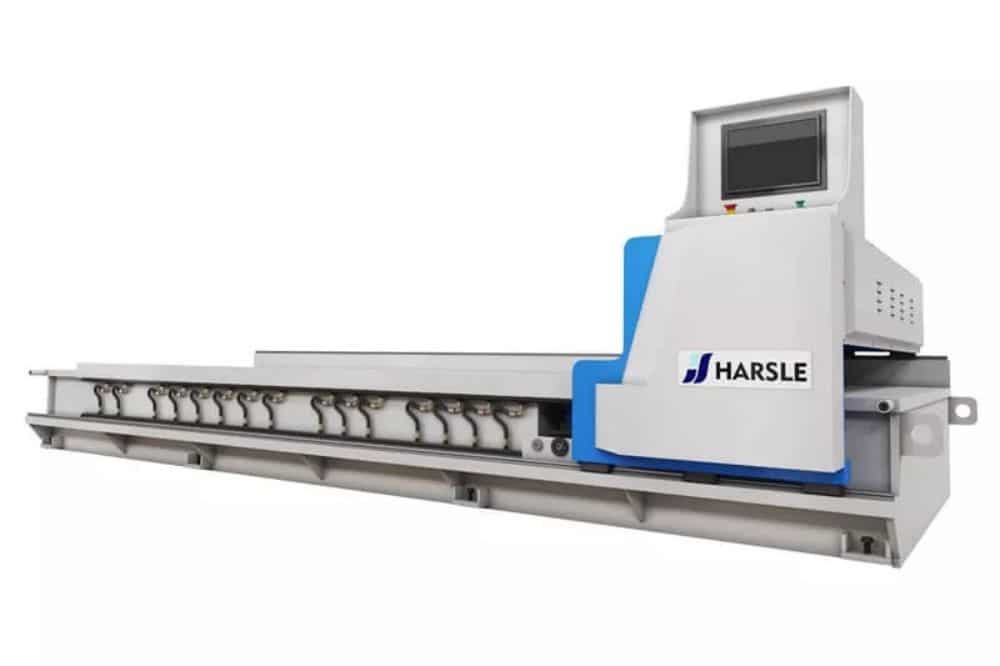

Hochgeschwindigkeits-Portalnutmaschine

Hochgeschwindigkeits-Vertikalnutmaschine mit Doppelmesser

Hochgeschwindigkeits-Vertikalnutmaschine mit Einzelmesser

3. Kompressions- und Klemmkategorien von Nutmaschinen

3.1.Vertikale Nutmaschinen können in hydraulische Geräte, pneumatische Geräte und Gas-Flüssigkeits-Mischgeräte unterteilt werden.

3.2.Die Portal-Nutmaschine ist ebenso wie die vertikale Nutmaschine in Hydraulikgeräte, Pneumatikgeräte und Gas-Flüssigkeits-Mischgeräte unterteilt.

4. Der Aufbau der CNC-V-Nutmaschine

4.1. Vertikale Nutmaschinen lassen sich in zwei Typen unterteilen: Ganzkörperschweißmaschinen und Schraubverbindungen. Da Schraubverbindungen beim Heben und Transportieren zu Lockerheit und Verformung der Geräteverbindungen führen, wird in der Regel die Ganzkörperschweißmaschine verwendet. Die geschweißten Hauptteile des Maschinenbetts werden spannungsfrei mit Erdgas temperiert. Nach dem Schweißen wird die gesamte Maschine auf einem Portal-CNC-Bearbeitungszentrum bearbeitet.

4.2.Die Portal-Nutmaschine verwendet Ganzkörperschweißtechnologie. Das gesamte Bett und das Portal werden mit Erdgas temperiert, um Spannungen zu vermeiden. Anschließend wird die gesamte Maschine mit einem Portal-CNC-Bearbeitungszentrum bearbeitet.

4.3.Die Karosseriestruktur der vertikalen Nutmaschine besteht aus linken und rechten Säulen, einer Werkbank, einer Werkzeugauflage-Druckplatte, einem Querträger, einem hinteren Messrahmen, einer Planungswerkzeugauflage und anderen Hauptkomponenten.

4.4.Die Karosseriestruktur der Portal-Nutmaschine besteht aus Hauptkomponenten wie der Werkbank, dem Portalrahmen und der Werkzeugauflage.

4.5.Vertikal- und Portal-Nutmaschinen beseitigen nicht nur Spannungen, sondern sorgen durch Sandstrahlen auch für hervorragende Lackiereffekte.

4.6.Die Werkbankplatten der Vertikal- und Portal-Nutmaschinen sind alle mit Stahl Nr. 45 verschweißt. Der Rahmen ist mit einer Stahlplatte Q345 verschweißt. Die gesamte Werkzeugmaschine weist eine gute Steifigkeit auf und ist robust und langlebig.

5. Arbeits- und Antriebsprinzipien von CNC-V-Nutmaschine

5.1.Arbeitsantrieb der Vertikalnutmaschine

a. Die Werkbank der Nutmaschine ist auf eine humanisierte Höhe von ca. 850 mm ausgelegt. Die Arbeitsfläche besteht aus einem hochfesten 9crsi-Materialtisch unterhalb der Laufbahn des Werkzeughalters mit einer Chromhärte von 47–50 Grad, um die Haltbarkeit der Arbeitsfläche zu gewährleisten.

b. Das Antriebssystem der Nutmaschine besteht aus vier Achsen: X, Y, Z und W. Die X-, Z- und W-Achsen sind auf dem Druckplattenträger montiert. Die X-Achse ist für das Schneiden zuständig und steuert die Bearbeitungslänge des Blechs. Sie wird von einer dreiteiligen Schrägverzahnung, einem Schrägverzahnungsgetriebe aus Legierung, einem 5,5-kW-Spindelmotor und einem Planetengetriebe mit einer Übersetzung von 1:5 angetrieben. Die Z- und W-Achsen verwenden 32-mm-Kugelumlaufspindeln mit Doppelmutter, die von 1-kW-Servomotoren angetrieben und über Schwalbenschwanzschienen und Kupplungen geführt werden. Die Y-Achse, die auf dem Hinteranschlagrahmen montiert ist, steuert den Nutabstand und verwendet eine 32-mm-Kugelumlaufspindel, eine 30-mm-Linearführungsschiene, einen 8-mm-Zahnriemen, eine 1:2-Riemenscheibe und einen 2-kW-Servomotor.

5.2.Arbeitsantrieb der Portal-Nutmaschine

a. Die Arbeitsplattform der Nutmaschine ist auf eine benutzerfreundliche Höhe von ca. 700 mm ausgelegt, sodass zwei Personen die Maschine problemlos anheben und ohne Hindernisse beladen können. Die linken und rechten Haupt- und Hilfslinearführungsschienen sind für die beidseitige Montage an der Werkbank vorgesehen. Bei der einseitig angetriebenen Portalnutmaschine ist die Zahnstange auf der Bedienseite montiert. Bei der doppelseitig angetriebenen Portalnutmaschine ist die Zahnstange auf beiden Seiten des Werkbankbetts montiert.

b. Die Nutmaschine verfügt über vier Antriebsachsen: X, Y1, Y2 und Z. Die auf dem Portal montierte X-Achse ist die primäre Schnittachse und steuert die Bearbeitungslänge. Sie wird von einem 5,5-kW-Spindelmotor, einem 1:5-Untersetzungsgetriebe, einem 8-mm-Zahnriemen, 1:1-Riemenscheiben, Schrägverzahnungen und einer Zahnstange angetrieben. Die Y1-Achse steuert die Links-Rechts-Bewegung des Werkzeughalters mithilfe eines 1-kW-Servomotors, eines 8-mm-Riemens, 1:1,5-Riemenscheiben, einer 32-mm-Kugelumlaufspindel und zwei linearen Führungsschienen. Die Y2-Achse treibt den vorderen Nähfuß an, synchronisiert mit Y1, mithilfe ähnlicher Komponenten, jedoch im Maschinensockel installiert. Die Z-Achse steuert die vertikale Schnitttiefe und wird von einem 1-kW-Servomotor, einer 32-mm-Kugelumlaufspindel und Linearschienen angetrieben.

c.Wenn die Nutmaschine mit Doppelantrieben ausgestattet ist und eine X2-Achse hinzugefügt wird, wird die X2-Achse so ausgelegt, dass sie synchron mit der X1-Achse läuft.

6. Das Funktionsprinzip der Pressplatte der Nutmaschine

6.1.Sowohl vertikale Nutmaschinen als auch Portalnutmaschinen können für hydraulische Kompression, pneumatische Kompression und gemischte Gas-Flüssigkeits-Kompression ausgelegt sein und können mit demselben Bett konstruiert werden.

6.2.Press- und Klemmprinzip der Vertikal-Nutmaschine.

a. Die Druckplatte der Vertikalnutmaschine ist auf dem Druckplattenträger montiert. Ihre Einbauposition befindet sich unterhalb des Druckplattenträgers. Die Öffnungshöhe der Druckplatte lässt sich je nach Blechdicke frei einstellen. Die Druckplatte ist so ausgelegt, dass sie vollständig oder einzeln komprimiert werden kann.

b. Die Klemme der Vertikalnutmaschine ist am Querträger des Hinteranschlags montiert und ihre Öffnungshöhe lässt sich je nach Blechdicke frei einstellen. Die Klemmen sind sowohl für Vollklemmung als auch für Einzelklemmung ausgelegt. Die untere Öffnung der Klemmen ist mit einer Kupferplatte versehen. Die Ebene der Kupferplatte schließt bündig mit der Werkbankplatte ab, was eine ungehinderte Zuführung gewährleistet.

c.Der Druckplattenzylinder (Zylinder) ist im Druckplattenträger installiert, was eine sichere und schöne Rolle spielen kann. Die Ölleitung und die Luftleitung sind ebenfalls intern parallel geschaltet.

d.Der Klemmzylinder (normalerweise für pneumatisches Klemmen ausgelegt, da der zum Bewegen des Klemmmaterials erforderliche Druck sehr gering ist) ist im hinteren Messbalken installiert, was ebenfalls eine sichere und schöne Rolle spielen kann. Die Ölleitung und die Luftleitung sind ebenfalls intern parallel geschaltet.

Vor der Werkbank befindet sich eine vordere Hilfsdruckplatte, die das Einspannen erleichtert. Bei Ein-Revolver-Nutmaschinen, die rechtsseitig schneiden, ist diese Druckplatte auf der rechten Seite befestigt. Bei Doppel-Revolver-Maschinen, die gleichzeitig von beiden Seiten schneiden, werden zwei Hilfsdruckplatten verwendet – eine feste auf der rechten Seite und eine bewegliche auf der linken Seite. Die linke Platte lässt sich seitlich an Länge und Größe des Blechs anpassen. Diese Einstellung erfolgt manuell entlang einer linearen Führungsschiene vor der Werkbank. Sobald sie richtig positioniert ist, wird sie mit Schrauben sicher fixiert.

6.3.Das Funktionsprinzip der Seitendruckplatte und des vorderen Nähfußes der Portal-Nutmaschine

a. Die Druckplatte der Portal-Nutmaschine ist an der Seite der Werkbank installiert, an der der Bediener arbeitet. Die Öffnungshöhe der Druckplatte kann je nach Dicke des verarbeiteten Blechs frei eingestellt werden.

b. Die Klemmplattenvorrichtung der Portal-Nutmaschine ist auf zwei polierten Stangen innen unter dem Bett montiert. Sie kann sich zum Klemmen je nach Verarbeitungsgröße des Blechs hin und her bewegen.

c. Der Druckplattenzylinder ist unterhalb der Druckplatte installiert, und der Ölzylinder und die Luftleitung sind ebenfalls unten parallel angeschlossen.

d.Der Sperrholzzylinder wird an derselben Stelle unterhalb des Sperrholzes installiert. Da es sich bei dem Sperrholzzylinder um einen separaten Zylinder handelt, gibt es nur einen Hochdruckschlauch zum Anschluss.

7. Funktionsprinzip der Blech-V-Nutmaschine

7.1.Funktionsprinzip von Blech-V-Nutmaschine

a. Geben Sie zunächst entsprechend der Länge und Dicke der Bearbeitungsplatte, dem zu bearbeitenden Nutabstand und der Tiefe der Bearbeitungsnut diese Daten in die Systemschnittstelle ein.

b. Anschließend wird das Blech in die Positionierklemme eingezogen, zur zusätzlichen Druckplatte auf der Werkbank bewegt und festgeklemmt. Die Klemme verschiebt das Blech dann zur Position der ersten Nut. Die Druckplatte drückt automatisch nach unten, und die Z-Achse des Werkzeughalters fährt je nach Blechdicke und Nutspezifikationen bis zur erforderlichen Tiefe vor. Die X-Achse führt dann den Fräsvorgang basierend auf der programmierten Nutlänge und -tiefe aus. Nach Fertigstellung der ersten Nut hebt sich die Z-Achse, und die X-Achse kehrt zum Ausgangspunkt zurück. Die Druckplatte hebt sich, die Y-Achse verschiebt das Blech zur nächsten Position, und der Zyklus wiederholt sich für mehrere Nuten.

c. Nachdem jede Nut bearbeitet wurde, schickt die Y-Achse das Material beim Zuführen automatisch in die ursprüngliche Position, die Klemme öffnet sich automatisch und dann wird das Material herausgenommen.

d. Funktionsprinzip der Vertikalnutmaschine mit Doppelwerkzeugauflage. Da die Vertikalnutmaschine mit Doppelwerkzeugauflage vor- und zurück- bzw. in die gleiche Richtung nuten muss, ist es notwendig, im Bearbeitungsmodus mit Einzelwerkzeugauflage zu arbeiten und gleichzeitig die Vorderseite der Werkbank zu bewegen. Die Hilfspressplatte links bewegt sich zum Hilfspressen an das Ende des zu bearbeitenden Blechs. Das Funktionsprinzip ist das gleiche wie bei der Einzelwerkzeugauflage.

e. Unabhängig davon, ob es sich um eine vertikale Nutmaschine mit einem oder zwei Revolvern handelt, wird während des Schneidvorgangs die Luftpistole nachgeführt, um die Abfallspäne nach der Bearbeitung wegzublasen und kann auch die Bearbeitungsklinge abkühlen.

7.2.Funktionsprinzip der Portal-Nutmaschine

a. Geben Sie zunächst diese Daten entsprechend der Länge und Dicke des zu verarbeitenden Blechs, dem zu verarbeitenden Nutabstand und der Tiefe der zu verarbeitenden Nut in die Systemschnittstelle ein (für spezifische Vorgänge siehe die Bedienungsanleitung des Systems).

b. Legen Sie dann das Blechmaterial in die seitliche Druckplatte der Werkbank, bewegen Sie das vordere Ende zum vorderen Nähfuß der Y2-Achse und drücken Sie den Druckknopf. Zu diesem Zeitpunkt komprimiert die seitliche Druckplatte das Blech fest.

c. Nach dem Drücken der Starttaste bewegen sich die Y1- und Y2-Achsen synchron, um die erste Nutposition auf dem Blech auszurichten. Durch erneutes Drücken der Taste wird die Z-Achse aktiviert, die je nach Blechdicke und Nutspezifikationen die erforderliche Tiefe vorschiebt. Der X-Achsen-Strahl beginnt dann mit dem Schneiden. Die Nutlänge wird durch die Blechgröße bestimmt, und die Schnitttiefe bestimmt die Anzahl der Durchgänge. Sobald die erste Nut fertig ist, löst sich die Y2-Klemme, und die Z-Achse hebt den Werkzeughalter an. Die Maschine fährt dann zur nächsten Nutposition. Im Gegensatz zu vertikalen Nutmaschinen, bei denen sich das Blech bewegt, halten Portalmodelle das Blech stationär und bewegen den Werkzeughalterstrahl.

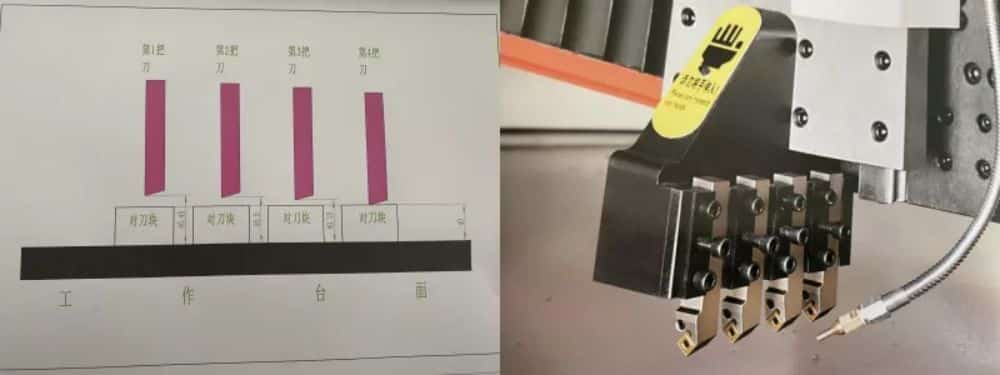

8. Nutprinzip und Blechwechsel

8.1.Der Werkzeughalter der Vertikalnutmaschine mit Einzelwerkzeughalter besteht aus einer Messerform, in die vier Messerleisten aus Legierung eingesetzt werden können. Die Messerform kann so ausgelegt werden, dass vier Messer aus Legierung gleichzeitig eingesetzt werden können, vier Messer aus weißem Stahl gleichzeitig eingesetzt werden können oder dass sowohl Messer aus Legierung als auch Messer aus weißem Stahl zusammen verpackt werden können.

a. Analysiert anhand von 4 Legierungsmessern werden die Legierungsklingen gleichzeitig auf 4 Messerschäften montiert. Beim Einbau der Messerschäfte befindet sich unter der Messerspitze eine Montagemesserplatte. Das vierte Messer hat die gleiche Höhe wie die Messerplatte, und das dritte Messer ist höher als das Messer. Die Plattenhöhe beträgt 0,15 mm, das zweite Messer ist 0,25 mm höher als die Messerplatte und das erste Messer ist 0,35 mm höher als die Messerplatte. Der Kontrollabstand dieser Messer kann mit einer Fühlerlehre kontrolliert werden. Gleichzeitig müssen die Spitzen dieser 4 Messer auf derselben geraden Linie liegen, sonst kann die Standardnut nicht bearbeitet werden.

b. Die Installationsmethode eines Messers aus weißem Stahl ist dieselbe wie die eines Messers aus Legierung.

8.2.Die Installationsmethode der Werkzeugaufnahme und des Z-Achsen-Werkzeughalters der vertikalen Nutmaschine mit Doppelwerkzeughalter ist dieselbe wie die Installationsmethode der Z-Achse des Einzelwerkzeughalters. Die Installationsmethode der W-Achse ist dieselbe wie die der Z-Achse, aber die Installationsrichtung der Werkzeugaufnahme ist umgekehrt.

8.3.Die Installationsmethode der Werkzeugspindel der Portal-Nutmaschine ist dieselbe wie die der vertikalen Einzelwerkzeug-Nutmaschine.

8.4.Nachdem die Werkzeugspindel einer beliebigen Nutmaschine installiert wurde, kann der Werkzeughalter die Schneidbearbeitung anhand der Systemanweisungen und des Antriebs des Hauptmotors der X-Achse durchführen.

8.5.Die Tiefe der Nutmaschine und der Vorschub jeder Z-Achse werden vom System gesteuert.

8.6. Bleche enthalten von Natur aus innere Spannungen, die beim Nuten teilweise freigesetzt werden. Dadurch kann sich das Blech entlang der Nutmittellinie verbiegen. Werden mehrere Nuten in geringem Abstand in ein Blech eingebracht, verstärkt sich diese Biegung – gemeinhin als „Blechwalzen“ bezeichnet. Die Stärke dieser Verformung wird von mehreren Schlüsselfaktoren beeinflusst: 1) der Schärfe der Werkzeugspitze, 2) der Konzentrizität der Spitzenmontage, 3) der Laufgeschwindigkeit des Werkzeughalters (deren Einfluss jedoch minimal ist), 4) der Blechdicke und 5) der Tiefe der zu bearbeitenden Nut.

9.Klingenauswahl und Winkelanforderungen zum Nuten

9.1. Um die Effizienz der Nutbearbeitung zu verbessern, verwenden Kunden normalerweise Legierungsklingen zum Schneiden. Die Legierungsklingen sind beständig gegen hohe Temperaturen und können die Schnittgeschwindigkeit der X-Achse erhöhen.

9.2. Aufgrund der Härtbarkeit des Legierungsmessers ist es nicht schlagfest. Daher wird die Verarbeitung mit legierungsbildenden Messern bei der Verarbeitung dicker Platten generell nicht empfohlen.

Profilmesser lassen sich in Flachwinkel- und Krümmungswinkelmesser unterteilen. Die Schlagfestigkeit von Flachwinkelmessern ist höher als die von Krümmungswinkelmessern. Die Verwendung von Krümmungswinkelmessern zur Bearbeitung von Blechen mit einer Dicke von mehr als 1 mm wird nicht empfohlen.

9.3. Das Formmesser hat auf jeder Seite vier 90°-Ecken, also insgesamt acht nutzbare Spitzen. Ist eine Ecke abgenutzt, können die restlichen sieben gedreht und verwendet werden – sofern sie nicht durch Stöße beschädigt wurden. Da der Schnittwinkel 90° beträgt, ist auch der resultierende Nutwinkel 90°. Beim Biegen federn Bleche jedoch oft zurück, sodass der Biegewinkel 90° überschreiten muss, um einen genauen Endwinkel zu erreichen. Durch dieses Überbiegen werden die beiden Ecken der V-Nut zusammengedrückt, was ein häufiger Nachteil beim Nutenschneiden mit Formmessern ist, insbesondere bei Präzisionsanwendungen.

9.4. Unter normalen Umständen empfehlen Kunden bei der Verarbeitung dicker Metallplatten (über 2 mm) die Verwendung von Weißstahlmessern. Der Nachteil von Weißstahlmessern besteht darin, dass sie nicht hitzebeständig sind, wodurch die Verarbeitungsgeschwindigkeit der X-Achse stark reduziert wird. Die Vorteile von Weißstahlmessern: Sie sind schlagfest und können in jedem Winkel über 30° und unter 120° geschnitten und geschliffen werden.

9.5.Bei der Bearbeitung von Eisenplatten, Aluminiumfurnieren, Aluminium-Kunststoffplatten, Kunststoffplatten und Acrylplatten empfehlen wir die Verwendung von Weißstahlmessern. Denn die Spanabfuhrnut des Weißstahlmessers lässt sich frei in einem Winkel schleifen, der der Spanabfuhr förderlich ist.

9.6.Empfohlene Modelle sind Messer aus Legierung und Weißstahl.

a. Für Messer aus Legierungen empfehlen wir Taegutec und KORLOY, zwei aus Südkorea importierte Marken.

b. Für Messer aus weißem Stahl empfehlen wir normalerweise Messer aus kobaltreichem weißem Stahl, die aus Schweden importiert werden.

c. Für Werkzeughalter aus Legierung empfehlen wir die Werkzeughalter Hanshiba und PSDNN2020K12.

9.7.Wir empfehlen, dass beim Biegevorgang des Nutblechs der erforderliche Biegeformwinkel 83° für die untere Form und 80° für die obere Form beträgt.

10. Mechanisches Prinzip der Nutmaschine

10.1.Mechanisches Prinzip der vertikalen Nutmaschine

a. Die rechte Säule der Nutmaschine ist mit einer Rahmenschweißung ausgestattet, die die Stabilität der Schweißung zwischen Werkbank, Druckplattenträger und Frontträger gewährleistet. An beiden Enden der linken und rechten Säule befinden sich vier Sätze Ankerschrauben, um die Höhe der Ausrüstung anzupassen.

b. Werkbank und Hinteranschlagrahmen der Nutmaschine sind integral verschweißte Konstruktionen, die Parallelität und Vertikalität nach der Gesamtbearbeitung gewährleisten. Die Hauptstruktur der Werkbank ist ein geschweißter quadratischer Kasten. Dies gewährleistet die Stabilität der Druckplatte und reduziert das Absinken der Werkbank durch den Druck der Druckplatte. Unter der Werkbank befinden sich vier Sätze Fußverstellschrauben, mit denen die Höhe der Ausrüstung und die Stützfunktion in der Mitte der Werkbank eingestellt werden können.

c. Unter der Werkbankplatte befinden sich mehrere Einstellschrauben, die hauptsächlich dazu dienen, den Abstand von der Werkbank zu jedem Punkt unter der Laufbahn der Werkzeugspitze einzustellen (kann mit einer Genauigkeit von plus/minus 0,03 mm eingestellt werden). Dadurch wird sichergestellt, dass die Tiefe jedes Punkts des bearbeiteten Blechs gleich bleibt.

d. Der Druckplattenträger besteht aus einer quadratischen, geschweißten Kastenkonstruktion, die seine Gesamtsteifigkeit deutlich erhöht und die Materialstabilität nach der Bearbeitung gewährleistet. Diese Konstruktion verhindert ein Verbiegen oder Deformieren des Werkstücks beim Nuten. Sie gewährleistet zudem eine stabile Bewegung der Werkzeughalter der Z- und X-Achse und minimiert Oberflächenwellen an der fertigen Nut. Die Druckplatte ist unter dem Träger montiert und gewährleistet eine präzise parallele Ausrichtung zum Querträger und Arbeitstisch. In die Druckplattenbasis integrierte Feinjustierschrauben ermöglichen eine präzise Anpassung beider Enden an die Höhe des Arbeitstisches und reduzieren so effektiv Druckstellen auf dem Blech beim Pressen.

e. Der Hinteranschlagbalken ist ebenfalls als quadratische Kastenstruktur ausgeführt, um die Parallelität und Vertikalität nach der Verarbeitung zu gewährleisten. Die Klemme ist darauf installiert. Am Klemmsitz befinden sich außerdem Einstellschrauben. Wenn die Klemme beim Halten des Blattes klemmt und das Klemmmaterial nicht parallel ist, kann sie zur Feineinstellung verwendet werden.

f. Der Werkzeughalter ist aus einem Stück Stahl Nr. 45 gefertigt und sein Schwalbenschwanzteil ist durch Drahtschneiden integral geschnitten, wodurch die Einlaufgenauigkeit des Schwalbenschwanzkontaktteils gewährleistet wird.

g. Die Klemmplatte des Werkzeughalters besteht ebenfalls aus Stahl Nr. 45 und wird durch Drahtschneiden bearbeitet. Dadurch kann die Parallelität zwischen den einzelnen Messern sichergestellt werden. Die Anforderungen hier sind sehr hoch. Wenn die Passfläche, an der die vier Werkzeugleisten montiert sind, nicht auf derselben horizontalen Linie liegt, verlaufen die vier Werkzeugspitzen nicht in einer geraden Linie, und die auf diese Weise bearbeitete Nut ist nicht qualifiziert.

h. Die beiden Endpunkte des X-Achsen-Werkzeughalters sind mit kollisionssicherem Gummi ausgestattet, da die Motorleistung der X-Achse relativ groß ist. Ohne einen solchen Konstruktionsschutz kommt es bei einem Ausfall der X-Achse zu einer starken Kollision und sogar zu tödlichen Bissen im Spalt zwischen der X-Achse und der linken und rechten Säule.

ich. Die Z-Achse ist außerdem mit einer inneren harten Begrenzung ausgestattet, die zur Steuerung des Hubs der Z-Achse und der unteren Begrenzung der Z-Achse dient. Wenn die weiche Begrenzung der Z-Achse versagt, spielt die harte Begrenzung eine gute Rolle. Schutz, damit das scharfe Messer nicht in die Werkbank schneidet.

10.2.Mechanisches Prinzip der Portal-Nutmaschine

a. Das Bett der Portal-Nutmaschine ist integral verschweißt. Die beiden Seiten des Bettes bilden die Hauptplatte, die hauptsächlich die Tischplatte trägt. Unter der Tischplatte sind mehrere Verstärkungsrippen angeschweißt, sodass die Rahmenstruktur des Kastenkörpers die Festigkeit und Stabilität des gesamten Bettes gewährleistet. An der Unterseite des Bettes befinden sich acht Sätze Ankerschrauben, die zur Einstellung der Parallelität des Bettes vorgesehen und angeschweißt sind.

b. Das Design des Portals ist eine Kombination aus Hauptplatte und Verstärkungsplatte. Zusätzlich wird Rahmenschweißen verwendet, um die Festigkeit und Stabilität des Portals zu gewährleisten. Der Hauptantriebsmotor und das Untersetzungsgetriebe sind im Portal installiert.

c.Die Seitendruckplatte ist auf der Bedienseite des Maschinenbetts installiert und wird mithilfe der Federrückstellung vom Ölzylinder (oder Zylinder) gedrückt und gepresst.

d. Der vordere Nähfuß ist auf der polierten Stange der Y2-Achse montiert. Seine Laufbahn wird durch die Geradlinigkeit der polierten Stange gesteuert. Auf der Werkbank befindet sich gegenüber der Mitte der polierten Stange eine Kerbe.

e. Der Werkzeughalter der Z-Achse ist am Querträger montiert, und die Werkzeughalterplatte ist auf zwei linearen Führungsschienen montiert. Dadurch wird der Abstand zwischen dem auf und ab laufenden Werkzeughalter verringert und die vom Werkzeughalter während der Verarbeitung und des Schneidens erzeugten Vibrationen reduziert.

e.Die Antriebswelle ist mit importierten Lagern ausgestattet, um die Stabilität und Haltbarkeit der X-Achse während des Betriebs zu gewährleisten.

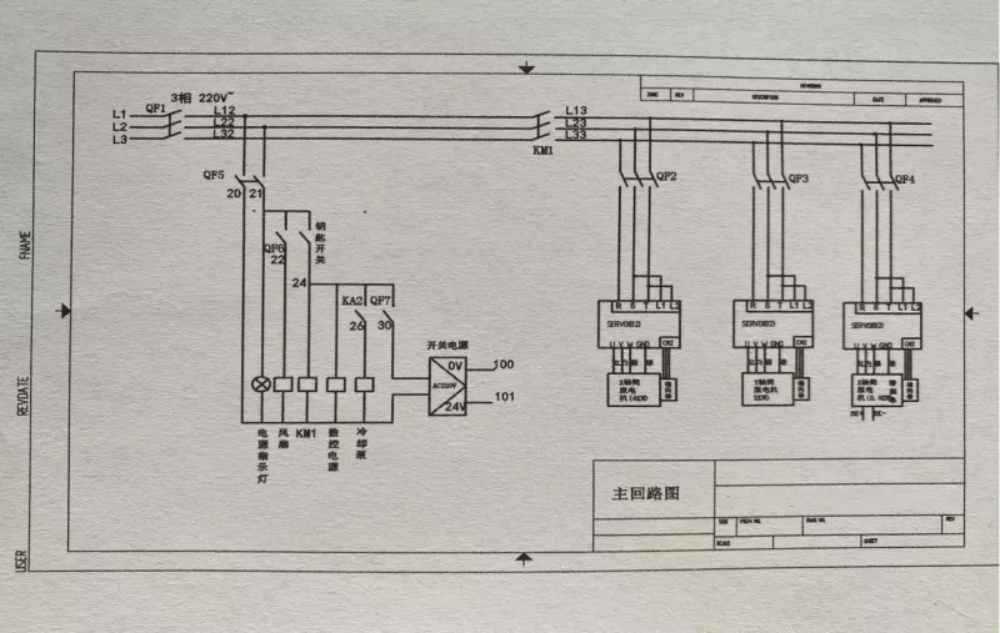

11. Elektrischer Aufbau und Verteilung der Nutmaschine

11.1.Elektrischer Aufbau und Verteilung der vertikalen Nutmaschine

a. Zu den wichtigsten elektrischen Komponenten der Nutmaschine gehören das Steuerungssystem (Touchscreen-Typ und digitaler Tastentyp), Treiber, Transformator, Steuerschalter, Näherungsschalter, Transformator, IO-Platine, Widerstand, superflexibles Kabel, Relais und Leistungsschalter.

b. Das System wird am Bedienende der Nutmaschine installiert. Es gibt zwei Installationsmethoden: hängend beweglich und mit drehbarem Kranarm. Die benutzerfreundliche Bedienhöhe kann nach Kundenwunsch gestaltet werden.

c. Die Schalttafel und der Transformator sind alle im Rahmen der rechten Säule der Nutmaschine installiert. Dies gewährleistet die Sicherheit der Ausrüstung während des Transports, spart Platz für die Montage der Ausrüstung und hat zudem eine schöne Wirkung.

d. Näherungsschalter sind auf der X-Achse, Y-Achse, Z-Achse und W-Achse vorgesehen, um die Ausrichtung des Ursprungs jeder Achse zu steuern.

fUnter dem vorderen Balken der Nutmaschine ist eine Beleuchtungsvorrichtung installiert, damit der Bediener die Umgebung der Arbeitsfläche deutlich sehen und den Verschleiß der Klinge beobachten kann.

11.2.Elektrischer Aufbau und Verteilung der Portal-Nutmaschine

a. Zu den wichtigsten elektrischen Komponenten der Portal-Nutmaschine gehören das Steuersystem, der Treiber, der Transformator, der Steuerschalter, der Näherungsschalter, der Frequenzumrichter, die E/A-Karte, der Widerstand, das Relais, der Leistungsschalter, das superflexible Kabel usw.

b. Das System ist am oberen Ende des X-Achsen-Trägers installiert. Dies ermöglicht dem Bediener mehr Flexibilität bei der Bedienung.

c. Die Schalttafeln und Transformatoren sind alle im X-Achsen-Träger installiert. Dieses Design verkürzt und reduziert den Verbindungsabstand zwischen dem System und jedem Elektrogerät.

d. Näherungsschalter sind auf der X-Achse, Y1-Achse, Y2-Achse und Z-Achse vorgesehen, um die Ausrichtung des Ursprungs jeder Achse zu steuern.

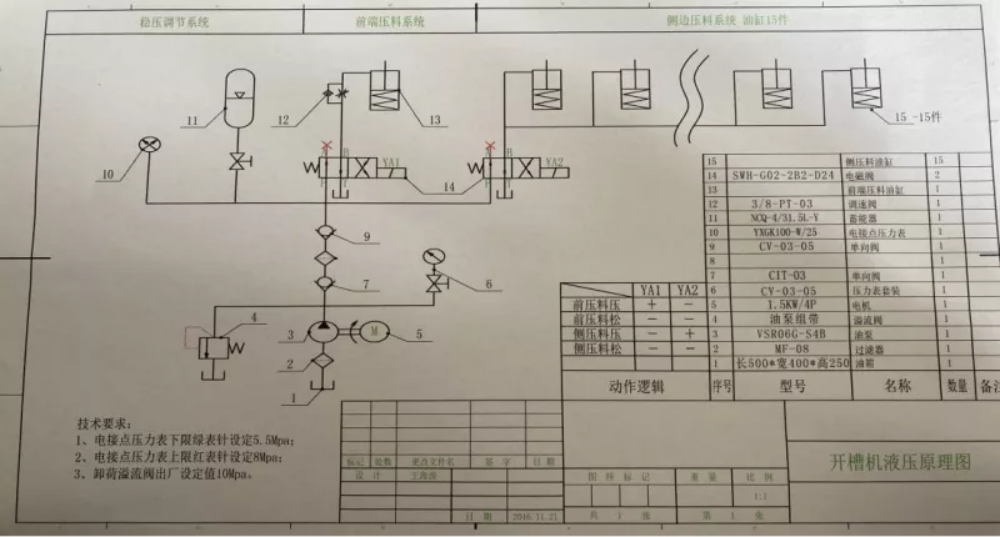

12. Hydraulische und pneumatische Prinzipien der Nutmaschine

12.1.Der hydraulische Teil der Vertikalnutmaschine besteht aus: einer Hydraulikstation, einem Manometer, mehreren Ölzylindern und Hochdruckschläuchen.

a. Nach dem Starten des Motors wird das Hydrauliköl durch die Arbeit der Ölpumpe zum Druckspeicher transportiert. Wenn der Druck des Druckspeichers den eingestellten Höhenwert erreicht, stoppt der Motor automatisch (dies spart Strom und kann die Öltemperatur effektiv senken).

b. Wenn die Taste zum Drücken der Druckplatte oder zum Festklemmen der Klemme gedrückt wird, wird das Magnetventil an der Ventilgruppe aktiviert, um den Ventileinsatz zu öffnen. Das Hydrauliköl im Druckspeicher gelangt über das Magnetventil in den Zylinder und fließt dann durch die Kolbenstange des Ölzylinders, wodurch die Druckplatte (Klemmplatte) gedrückt wird, um das Werkstück zu pressen und festzuklemmen. Wenn diese beiden Tasten erneut gedrückt werden, wird die Auslassöffnung des Druckspeichers geschlossen, der Magnetventilschieber kehrt in seine Ausgangsposition zurück und die Druckplatte leitet das Hydrauliköl im Zylinder durch die elastische Kraft der Feder zurück in den Tank.

c. Nach mehr als N Arbeitszyklen wird das Hydrauliköl im Druckspeicher immer weniger. Wenn der Innendruck unter den vorgesehenen Niederdruckwert sinkt, startet der Motor sofort und leitet das Hydrauliköl erneut durch die Ölpumpe. Die Arbeit wird auf den Druckspeicher übertragen.

12.2.Das hydraulische Prinzip der Portal-Nutmaschine ist das gleiche wie das der vertikalen Nutmaschine.

Hydraulisches Schema

12.3.Der pneumatische Teil der vertikalen Nutmaschine besteht aus einem Luftkompressor, einem Luftquellenverarbeitungselement, mehreren Magnetventilen, mehreren Zylindern und Luftleitungen.

a. Da der Lufttank des Luftkompressors vom Motor angetrieben wird, ist darin eine bestimmte Luftquelle gespeichert. Beim Drücken des Druck- oder Klemmknopfs strömt die Luftquelle im Lufttank durch das Magnetventil. Wenn das Werkstück in den Zylinder gelangt, drückt der Kolben des Zylinders die Druckplatte, um das Blech zu halten. Beim erneuten Drücken der beiden Knöpfe ändert sich die Wirkungsrichtung des Magnetventils und die Luftquelle gelangt in den anderen Hohlraum des Zylinders. Dadurch wird die Druckplatte geöffnet.

12.4.Das pneumatische Prinzip der Portal-Nutmaschine ist das gleiche wie das der vertikalen Nutmaschine, d. h. der Rückhub des Druckplattenzylinders erfolgt über einen Federrückhub.

13.Konfigurationstabelle von Blech-V-Nutmaschine

| NEIN. | Name | Typ | Menge |

| 1 | CNC-System | Taiwan Edraw-Steuerungstechnologie | 1 Satz |

| 2 | Spindelmotor | 5,5 kW | 1 |

| 3 | Servomotor | 2 kW | 1 |

| 4 | Servomotor | 1 kW | 2 |

| 5 | Linearführungen | 35 mm, 25 mm | jeweils 2 Gruppen |

| 6 | Kugelumlaufspindel | θ32 mm | jeweils 2 Gruppen |

| 7 | Schleppkettenkabel | 2,0 Quadrat, 1,5 Quadrat, 1,0 Quadrat | Deutsches IGUS Hochleistungs-Flexkabel |

| 8 | Elektrische Komponenten | FrankreichSchneidevSchneider | |

| 9 | Zylinder | θ80 Standardzylinder | Airtac (Taiwan) Co., Ltd. |

| 10 | Zylinder | θ80 Standardzylinder | Airtac (Taiwan) Co., Ltd. |

| 11 | Ölzylinder | θ30 Standardzylinder | Shandong Jining Taifeng Hydraulic |

| 12 | Schrägkugellager | 7025AWP5 908 | Japan NSK |

| 13 | Schrägkugellager | 7025AWP5 802 | Japan NSK |

| 14 | Gleitlager | 51305 907 | Japan NSK |

| 15 | Hydraulikstation | 6,3 l | Shandong Jining Taifeng Hydraulic |

| 16 | Kupplung | Θ22 | |

| 17 | Legierungsklinge | KORLOY、TaegUTec | Hergestellt in Korea (optional) |

| 18 | Werkzeughalter | PSDNN2020K12 | Dürre-Löwentyrann |

| 19 | Weiße Stahlklinge | ASSAB 17 | HERGESTELLT IN SCHWEDEN |

14. Technische Parameter der Nutmaschine

| Typ | HSV-4000×1250 | |

| Verarbeitungsbereich | 4000 mm x 1250 mm x 0,5–6 mm | Blattparallelität <2mm |

| Systemkonfiguration | Steuerungsmethode | 4-Achsen-CNC-Steuerung (X, Y, Z, W) |

| Monitor | 15-Zoll-Edraw-Touchscreen (optional) | |

| Speicherkapazität | 99 Gruppen, 999 Wege (kann 99 Mal durchlaufen werden) | |

| Übertragungsmethode | Hauptmotor, Kugelumlaufspindel, Linearführung, Zahnstange | |

| Spannvorrichtung | Pneumatisch, hydraulisch | Optional |

| Präzision | Genauigkeit der Positionierung des Hauptwerkzeugträgers auf der X-Achse | ±0,05 mm |

| Positionierungsgenauigkeit der Y-Achse des Hinteranschlags | ±0,03 mm | |

| Positioniergenauigkeit der Z-Achse des Werkzeughalters | ±0,02 mm | |

| Positioniergenauigkeit der W-Achse des Werkzeughalters | ±0,02 mm | |

| Verarbeitungsgeschwindigkeit | Hauptwerkzeughalter X-Achse | 0-90 m/min |

| Y-Achse des Hinteranschlags | 0-90 m/min | |

| Werkzeughalter Z-Achse, W-Achse | 0-20 m/min | |

| Strukturgenauigkeit des Drehbetts | Workbench-Parallelität | ±0,06 mm |

| Parallelität der Werkzeughalter-Querträger-Führungsschiene | ±0,03 mm | |

| Parallelität der hinteren Spurführungsschiene | ±0,03 mm | |

| Durchmesser des Presszylinders | Zylinder | Θ80mmx30mm |

| Ölzylinder | Θ30mmx32mm | |

| Mindestspielraum für das Slotting | 10 mm | |

| Maße | 6000 m 5500 mm x 2150 mm x 1900 mm 5880 m * 2150 mm * 1500 mm | |

| Maschinengewicht | Etwa 10,5 Tonnen (vertikale Nutmaschine) Etwa 7,8 Tonnen (Portalnutmaschine) | |

15. Spezifikationen und Modelle von Nutmaschinen

15.1.Spezifikationen und Modelle von vertikalen Nutmaschinen

Modell: HSV. Spezifikationen: HSV-2500X12500-3200, HSV-3200X1250-3200, HSV-4000X1250-3200, HSV-5000X1250-3200, HSV-6000X1250-3200.

Hinweis: Verschiedene Arten von Sicherheitstür-Nutmaschinen und verschiedene nicht standardmäßige Nutmaschinen können entsprechend den Kundenanforderungen angepasst werden.

15.2.Spezifikationen und Modelle der Portal-Nutmaschine

Modell: HSL Spezifikationen: HSL-2500X1250-1500, HSL-3200X1250-1500, HSL-4000X1250-1500, HSL-5000X1250-1500, HSL-6000X1250-1500

16. Werksinspektionsstandards und -parameter von Nutmaschinen

16.1.Werksinspektionsstandards und -parameter von vertikalen Nutmaschinen

a. Prüfen Sie, ob es einen offensichtlichen Farbunterschied im Lack des Geräts gibt, ob die Lackoberfläche glatt ist und ob sich Lack ablöst.

b. Schweißverbindung auf Undichtigkeiten, Poren, Schweißschlacke und Schweißspritzer prüfen.

c. Überprüfen Sie, ob die Schrauben der einzelnen Komponenten locker sind. Überprüfen Sie, ob die Anzeigegeräte, Wahlschalter und Tasten ordentlich angeordnet, schön und flexibel sind.

d. Überprüfen Sie jedes geschwärzte Teil, um festzustellen, ob sich auf den nicht geschwärzten Teilen Rost befindet.

e. Befestigen Sie den Werkzeughalter mit einer Messuhr an der Position, an der er installiert ist, und bewegen Sie ihn zur Überprüfung im manuellen Modus. Die Abstandstoleranz zwischen Werkzeughalter und Werkbankplatte beträgt ±0,03 mm.

f. Starten Sie das Gerät und führen Sie eine Sichtprüfung durch und spüren Sie das Vibrationsphänomen, wenn der Werkzeughalter läuft, um die Richtigkeit der Installation von Zahnrädern, Zahnstangen und Linearführungen festzustellen.

g. Starten Sie das Gerät und überprüfen Sie jeden Ölzylinder, Zylinder, jede Ölrohrverbindung und jede Luftrohrverbindung auf Öllecks, Luftlecks usw.

h. Prüfen Sie, ob der Ölzylinder und der Luftdruck bei laufendem Gerät den erforderlichen Druckwert erreichen. Der Öldruck beträgt 11 MPa und der Luftdruck 0,6 MPa.

i. Überprüfen Sie die Flexibilität der X-Achse, Y-Achse, Z-Achse und W-Achse (normalerweise basierend auf Handdruck und Handdrehung).

j. Prüfen Sie, ob alle beweglichen Teile geschmiert sind.

k. Verwenden Sie eine 4000 x 1250 x 1,0 große Eisenplatte, um mit der Bearbeitung der Eingangsgröße zu beginnen. Die Abstände der Bearbeitungsnuten betragen 10 mm, 50 mm, 100 mm, 300 mm, 500 mm und 1100 mm. Die Bearbeitungstiefe beträgt 0,5 mm. Überprüfen Sie nach Abschluss der Bearbeitung den Abstand zwischen den einzelnen Nuten. Die zulässige Toleranz innerhalb von 500 mm beträgt ± 0,1 m und innerhalb von 1100 mm ± 0,15 mm.

l. Nachdem die gesamte Platte bearbeitet wurde, prüfen Sie, ob die Tiefe jeder Nut gleichmäßig ist und ob in der Nut deutliche Vibrationslinien und Grate vorhanden sind. Prüfen Sie anschließend, ob auf der Rückseite deutliche Vertiefungen vorhanden sind.

f. Drehen Sie die Platte um, um die Rückwärtsnuten zu bearbeiten. Die Abmessungen betragen 20 mm, 200 mm, 600 mm und 1000 mm. Die Bearbeitungstiefe beträgt ebenfalls 0,5 mm. Überprüfen Sie nach Abschluss der Bearbeitung, ob der Fehler zwischen den vorderen und hinteren Nuten innerhalb von ±0,2 mm liegt.

g. Überprüfen Sie nach Abschluss der Endkontrolle, ob die X-Achse, Y-Achse, Z-Achse und W-Achse genau in die Ausgangsposition zurückkehren können.

h. Drücken Sie die Druckplatte nach unten und prüfen Sie mit einer Fühlerlehre, ob die Klemmen mit den unteren Öffnungen der Druckplatten und deren unteren Öffnungen übereinstimmen. Wenn nicht, müssen Sie die oberen Feinabstimmungsschrauben anpassen, damit sie übereinstimmen.

16.2.Inspektionsstandards und Parameter der Portal-Nutmaschine.

Die Inspektionen der Portal-Nutmaschine sind mit Ausnahme der zusätzlichen Inspektion dieselben wie die der vertikalen Nutmaschine. Die Toleranz von der Werkzeugspitze zu jedem Punkt auf der Werkbank darf nicht größer als 0,03 mm sein.

17. Häufige Fehler und Methoden zur Fehlerbehebung bei Nutmaschinen

17.1.Häufige mechanische Fehler und Methoden zur Fehlerbehebung bei vertikalen Nutmaschinen und Portalnutmaschinen

a. Wenn diese beiden Nutmaschinen ständig arbeiten, werden die Druckplatte und die Klemmen ständig angezogen. Beim Öffnen lösen sich die Schrauben an den Verbindungsstellen des Ölzylinders (Zylinders) leicht (zum erneuten Festziehen einen geeigneten Schraubenschlüssel verwenden).

b. Wenn der Bediener nicht häufig tankt und die Arbeitsumgebung der Ausrüstung relativ schlecht ist, fehlt den Linearführungen, Kugelumlaufspindeln, Lagern, Antriebswellen, Zahnrädern und Zahnstangen Schmieröl oder sie werden durch Staub beeinträchtigt und beschädigt und belastet.

c. Unter dem Tisch der Vertikalnutmaschine befinden sich zahlreiche Einstellschrauben. Durch die kontinuierliche Kompression der Druckplatte entsteht im Frühstadium ein gewisser Spalt. Innerhalb eines Monats nach der ersten Inbetriebnahme des Geräts muss es mit einer Messuhr getestet werden. Sollten lokale Veränderungen festgestellt werden, justieren Sie den Tisch mit den unten stehenden Einstellschrauben. In der Regel treten nach ein bis zwei Anpassungen keine Veränderungen mehr auf.

17.2.Häufige Schaltungsfehler und Methoden zur Fehlerbehebung bei vertikalen Nutmaschinen und Portalnutmaschinen

a.PLC007 Alarm für externes Steuergerät!

b.(X, Y, Z, W)-Achsen-Softlimit-Alarm

c.Not-Aus-Alarm

17.3.Not-Aus-Alarm

Drücken Sie im Stoppzustand den Not-Aus-Schalter. Nachdem Sie die Situation überprüft haben, lassen Sie den Not-Aus-Schalter los und drücken Sie RESET, um den Reset durchzuführen.

17.4.Wenn die entsprechende Position der Z-Achse zu groß ist, wenn.

17.5.Der Schleppfehler der (X, Y, Z, W)-Achse ist zu groß. Bitte überprüfen Sie die Servosteifigkeit bzw. die Parameter.

a.Überprüfen Sie den Parameter nach dem Fehlerwert-Entwurfsbereich und erhöhen Sie den folgenden Wertebereich.

b. Prüfen Sie, ob der Werkzeughalter oder der Motor blockiert ist.

c. Prüfen Sie, ob die Verkabelung getrennt ist.

d. Ändern Sie die Parameter oder deaktivieren Sie die Fehlerwerterkennung.

18. Einzel- vs. Doppel-Werkzeughalter beim Einstechen

18.1.In der frühen Entwicklungsphase der CNC-V-Nutmaschine wurde die Hauptwelle (X-Achse) zunächst von einer Kugelumlaufspindel mit großer Steigung angetrieben. Obwohl wir eine schützende Werkzeugauflage über der Spindel angebracht hatten, begrenzten Länge und Gewicht der Spindel die Bewegungsgeschwindigkeit des Werkzeughalters beim Schneiden und Rücklauf. Eine höhere Geschwindigkeit hätte Vibrationen und mögliche Verformungen verursacht und so die Gesamtbearbeitungseffizienz verringert. Um diesem Problem zu begegnen, haben wir das System so umgestaltet, dass der Werkzeughalter auch beim Rücklauf schneiden kann. Dies führte zur Einführung eines doppelten Werkzeughalters, der Leistung und Produktivität deutlich verbesserte.

18.2. Nach Verbesserungen im Design und Produktionsprozess wurde der Hauptwellenantrieb (x-Achse) der Nutmaschine vom ursprünglichen Kugelumlaufspindelantrieb auf einen Zahnstangenantrieb umgestellt. Da die Zahnstange die durch die Kugelumlaufspindel verursachten Mängel behebt, erhöht sich die Laufgeschwindigkeit des Werkzeughalters erheblich, egal ob beim Bearbeiten, Schneiden oder Rücklauf. Dadurch verliert die Nutmaschine mit Doppelwerkzeughalter ihre ursprünglichen Vorteile.

18.3. Da die Geschwindigkeit der Nutmaschine mit Einzelwerkzeughalter erhöht wird, dauert die gesamte Rücklaufgeschwindigkeit von 4000 mm nur 2 Sekunden und es gibt nur einen Werkzeughalter. Die Installation und Fehlerbehebung der Werkzeugaufnahme am Werkzeughalter ist wesentlich einfacher als bei einem Doppelwerkzeughalter, insbesondere bei 4 Werkzeugen. Die Rundlaufgenauigkeit des Messers lässt sich leicht einstellen.

18.4. Da die Nutmaschine mit Doppelwerkzeughalter mit zwei Werkzeughaltern ausgestattet ist und die Breite eines Werkzeughaltersatzes 300 mm beträgt, müssen bei der Verarbeitung des Doppelwerkzeughalters, egal ob Verarbeitung oder Rücklauf, zusätzliche 300 mm Hub eingegeben werden, sodass der Doppelwerkzeughalter bei einem Hin- und Rücklauf 600 mm länger fährt als ein einzelner Werkzeughalter, was viel Arbeitszeit verschwendet.

18.5. Da sich in den beiden Sätzen der Doppelwerkzeughalter 8 Messer befinden (4 in jeder Gruppe), stellt das Gerät beim Debuggen sehr hohe Anforderungen an die Konzentrizität der 8 Messer, da die Klingen ständig abgenutzt werden müssen. Außerdem verschwendet es Zeit, das Gerät anzuhalten, um die Klingen zu wechseln.

18.6. Da die Herstellung, Montage und Fehlerbehebung einer vertikalen Nutmaschine mit Doppelwerkzeugauflage komplexer sind als bei einer vertikalen Nutmaschine mit Einzelwerkzeugauflage, steigen die Produktionskosten, sodass der Verkaufspreis im Allgemeinen höher ist als bei einer vertikalen Nutmaschine mit Einzelwerkzeugauflage. Der Preis der Nutmaschine beträgt 30.000 bis 40.000 Yuan.

18.7.Aufgrund der oben genannten Faktoren empfehlen wir Kunden im Allgemeinen, eine Nutmaschine mit einem Werkzeughalter zu kaufen, da wir beobachtet haben, dass einige Kunden eine Nutmaschine mit zwei Werkzeughaltern kaufen, aber tatsächlich einen Werkzeughalter für die Bearbeitung verwenden.

19. Leistungsvergleich zwischen vertikaler Nutmaschine und Portalnutmaschine

19.1.Geltungsbereich

Die Abmessungen dieser beiden Nutmaschinen sind grundsätzlich gleich, aber die Höhe der vertikalen Nutmaschine ist höher als die der Portalnutmaschine, sodass der optische Effekt etwas schlechter ist. Im Allgemeinen ist der Platz im Geschäft begrenzt, daher entscheiden sich Ladenkunden für die Portalnutmaschine.

19.2.Komfort beim Be- und Entladen von Paneelen

a. Da die Vorderseite der vertikalen Nutmaschine offen ist und das Werkstück bearbeitet wurde, befördert der hintere Anschlag das Blech zur Vorderseite der Maschine, sodass der Bediener das Ein- und Aussteigen aus dem Blech sehr bequem gestalten kann. Die Werkbank der Nutmaschine ist relativ schmal, und die vordere Stütze ist mit vielen Universalkugeln ausgestattet, sodass die Bewegung des Blechs auf der Plattform sehr flexibel ist, was auch für die Bearbeitung dickerer Bleche sehr praktisch und praktisch ist.

b. Die Arbeitsplattform der Portal-Nutmaschine ist relativ groß. Wenn Sie eine ganze Platte oder ein relativ großes Blech bearbeiten, wird das Be- und Entladen des Materials schwieriger. Darüber hinaus befindet sich auf der Vorderseite der Edelstahlplatte in der Regel eine Schutzfolie. Beim Bewegen des Blechs bildet sich zwischen der Schutzfolie und der Werkbankoberfläche eine Reibungsbarriere. Wenn das Blech bearbeitet wird, ist das Bewegen besonders zeitaufwändig und mühsam.

19.3.Vergleich der Verarbeitungsbereiche

Die vertikale Nutmaschine kann Bleche mit einer Dicke von 0,5–6 mm verarbeiten. Die Portalnutmaschine kann Bleche mit einer Dicke von 0,5–4 mm verarbeiten. Die vertikale Nutmaschine kann Bleche mit einer Länge von bis zu 4000 mm x Breite von bis zu 4000 mm verarbeiten, und die Portalmaschine kann Bleche mit einer Länge von bis zu 4000 mm x Breite von bis zu 1250 mm verarbeiten.

19.4.Vergleich der Verarbeitungsgeschwindigkeit

Da der Werkzeughalter der vertikalen Nutmaschine relativ leicht ist, ist ihre Laufgeschwindigkeit entsprechend höher. Außerdem verfügt sie über ein Doppelwerkzeughalterdesign, wodurch bei der Bearbeitung der Dichtenuten der gesamten Platte einige Arbeitsstunden eingespart werden, während bei der Bearbeitung der Portalnutmaschine der Strahl bewegt werden muss, sodass die Bearbeitungsgeschwindigkeit niedriger ist als bei der vertikalen Nutmaschine.

19.5.Energiesparvergleich

Da der Werkzeughalter der vertikalen Nutmaschine nur etwa 300 kg wiegt, während der Balken der Portalnutmaschine etwa 900 kg wiegt, ist der Stromverbrauch des Hauptmotors während der Verarbeitung bei der vertikalen Nutmaschine geringer als bei der Portalnutmaschine.

19.6.Vergleich der Herstellungskosten und Verkaufspreise

Da die vertikale Nutmaschine mehr Teile, Gewicht, Verarbeitungstechnologie, Montagetechnologie usw. als die Portalnutmaschine hat und komplizierter ist, wird der Verkaufspreis der vertikalen Nutmaschine höher sein als der der Portalnutmaschine.

19.7.Vergleich zwischen der Bearbeitung von Werkstücken und dem Einstechen von vorne und hinten

a. Vertikale Nutmaschinen und Portal-Nutmaschinen unterscheiden sich hauptsächlich in ihrer Funktionsweise. Bei vertikalen Nutmaschinen bleibt der Werkzeugträger stationär, während sich das Blech während der Bearbeitung bewegt. Portal-Nutmaschinen hingegen verfügen über einen beweglichen Werkzeugträger, und das Blech bleibt fixiert. Die Druckplatte der vertikalen Maschine liegt direkt auf der Nutlinie und sorgt so für Stabilität, während die seitlichen und vorderen Pressen des Portalmodells nur eine Kante des Blechs fixieren. Daher können Aufgaben wie das Schneiden von vorgeschnittenen Blechen aus Lasermaschinen, unregelmäßig geformten Materialien, schrägen Nuten oder Spezialprofilnuten nur von vertikalen Nutmaschinen effektiv bewältigt werden.

b. Da der Werkzeughalter der vertikalen Nutmaschine leichter ist als der der Portalnutmaschine, ist auch ihre Arbeitsträgheit unterschiedlich, sodass einige Fixpunktnuten nur mit der vertikalen Nutmaschine durchgeführt werden können.

c. Da die vertikale Nutmaschine einen hinteren Anschlag verwendet, der das zu bearbeitende Blechmaterial zieht oder schiebt, während sich das Blech der Portalnutmaschine nicht bewegt, ist das Portal beim Bearbeiten der vorderen und hinteren Nuten des Blechmaterials geöffnet. Die Schlitzmaschine bietet bestimmte Vorteile.

e.Aufgrund der oben genannten Faktoren empfehlen wir unseren Kunden dennoch Produkte, die ihren Bedürfnissen entsprechend geeignet sind.

20. Empfehlungen für die Kundenauswahl von Nutmaschinen

Wir empfehlen Kunden grundsätzlich anhand der folgenden Punkte, ob sie eine vertikale Nutmaschine oder eine Portalnutmaschine kaufen sollen.

20.1. Es ist wichtig, den Kundentyp zu unterscheiden. Wird die Maschine in einem Geschäft eingesetzt, ist der Platz dort relativ begrenzt, die Anzahl der zu bearbeitenden Nuten ist hoch und es werden dünne Bleche bearbeitet. Diese Kundengruppen kaufen Portal-Nutmaschinen. Da das Werksgelände relativ offen ist und einige Produkte selbst verarbeitet werden, entscheiden sich diese Kunden nach Abwägung vieler Faktoren für eine Vertikal-Nutmaschine.

20.2.Dies hängt von der vorhandenen Ausrüstung des Kunden ab. Verfügt der Kunde bereits über eine Portal-Nutmaschine, erläutern wir anhand eines Beispiels die Vorteile der Vertikal-Nutmaschine. Verfügt der Kunde bereits über eine Vertikal-Nutmaschine, erläutern wir die Vorteile der Portal-Nutmaschine.

20.3. Bei unseren Empfehlungen, ob Vertikal- oder Portalmaschinen, empfehlen wir die Standardmaschinen HSV-4000-1250 und HSL-4000-1250. Da es sich bei diesen beiden Modellen um Standardmaschinen handelt, ist unser Produktionszyklus schnell und die Kosten niedrig. Diese beiden Modelle sind mittlerweile die gängigsten Modelle auf dem Markt.

21. Anheben und Transportieren der Nutmaschine

21.1.Hinter dem vorderen Balken der vertikalen Nutmaschine und an beiden Enden hinter dem Werkzeughalterbalken befinden sich Hebelöcher. Das Gewicht der von uns entwickelten Nutmaschine verteilt sich auf den Boden und die Mitte des Geräts, sodass das Anheben und der Transport sehr einfach und sicher sind. Im Gegensatz zu den derzeit in Guangdong hergestellten vertikalen Nutmaschinen liegt der Schwerpunkt vollständig oben, was beim Anheben und Transportieren Nachteile mit sich bringt.

21.2.An beiden Enden der Portal-Nutmaschine sind Hebeösen angeschweißt. Das Bett der Portal-Nutmaschine ist plattformartig. Der Schwerpunkt liegt an der Unterseite des Geräts, sodass das Anheben und Transportieren bequem und sicher ist.

22. Pflege und Wartung der Nutmaschine

22.1.Vor dem Einsatz der Nutfräse müssen Werkbank und andere Teile von Schmutz befreit werden. Die wichtigsten beweglichen Teile müssen mit Schmieröl befüllt werden. Prüfen Sie, ob die Schrauben an Druckplatte und Werkzeughalter locker sind.

22.2. Überprüfen Sie im manuellen Modus, ob die X-Achse, Y-Achse, Y2-Achse, Z-Achse und W-Achse normal funktionieren.

22.3.Drücken Sie die Ein-Tasten-Reset-Taste und beobachten Sie, ob die Achsen normal zum Ursprung zurückkehren. Beginnen Sie nach der Bestätigung mit der Eingabe der Größenwerte und legen Sie das Blatt zur Verarbeitung ein.

22.4.Nach Abschluss der Verarbeitung drücken Sie die Ein-Tasten-Reset-Taste, um jede Achse in die Ausgangsposition zurückzusetzen.

22.5.Wenn das Gerät längere Zeit nicht verwendet wird, kleben Sie die Positionen der einzelnen Führungsschienen und Kugelumlaufspindeln mit Schutzölpapier fest oder decken Sie das Gerät, wenn möglich, mit einer Schutzfolie ab.

23. Einrichten der Nutmaschine: Umgebung, Öl und Luftpumpe

23.1. Da es sich bei der Nutmaschine um einen Schneidvorgang mit laufendem Werkzeughalter handelt, insbesondere bei der Portalnutmaschine, muss der Boden aufgrund der Vibrationen des Balkens eben sein und ein Betonfundament haben. Bei der Konstruktion der Nutmaschine berücksichtigen wir diese Faktoren jedoch voll und ganz. Daher haben wir den Schwerpunkt der Nutmaschine so konzipiert, dass er niedriger liegt, um der Maschine selbst eine gewisse Stabilität zu verleihen. Daher ist es im Allgemeinen nicht erforderlich, Ankersicherungsschrauben zu installieren.

23.2.Mit Ausnahme der Seite, auf der der Bediener das Be- und Entladen durchführt (hier muss genügend Platz vorhanden sein), beträgt der Abstand zwischen den anderen drei Seiten und der Wand oder anderen Geräten einen Meter. Die Arbeitsumgebung sollte nicht zu staubig sein und der Boden sollte sich nicht über längere Zeit mit Wasser ansammeln.

23.3.Die Nummer des Hydrauliköls ist die gleiche wie bei Schermaschinen und Biegemaschinen. Es handelt sich um das verschleißfeste Hydrauliköl Nr. 46.

23.4.Die Modellleistung der Luftpumpe beträgt:

| W-0,9/8 W0,9/12,5 | ||||||||||

| Leistung | Geschwindigkeit | Kapazität | Maximaler Druck | Lufttank | Gewicht | Paketgröße | ||||

| KW | HP | U/min | L/min | CFM | Bar | L | Gai | kg | cm | |

| 7.5 | 10 | 850 | 900 | 31.8 | 8 | 115 | 160 | 60.8 | 150 | 150*52*100 |

| 7.5 | 10 | 950 | 900 | 31.8 | 12.5 | 178 | 160 | 41.6 | 150 | 150*52*100 |

| V-06/8 | ||||||||||

| Leistung | Geschwindigkeit | Kapazität | Maximaler Druck | Lufttank | Gewicht | Paketgröße | ||||

| KW | HP | U/min | L/min | CFM | Bar | L | Gai | kg | cm | |

| 4 | 5.5 | 850 | 600 | 21.2 | 8 | 115 | 90 | 23.4 | 110 | 120*46*87 |

24. Nuttypen vs. Biegeergebnisse

25. Konzentrieren Sie sich auf die Unterschiede und Prinzipien von Hydraulische Nutmaschinen und pneumatische Nutmaschinen

Wir entscheiden uns für eine hydraulische oder pneumatische Maschine, genau wie beim Autokauf: ob wir ein Benzinauto oder ein Auto mit alternativem Antrieb kaufen. Beide Nutmaschinen erzielen tatsächlich den Nuteffekt. Wie können wir also die bessere Wahl treffen? Um eine geeignete Nutmaschine zu finden, analysieren und vergleichen wir sie anhand der folgenden Punkte im Detail. Als wir die Nutmaschine zum ersten Mal entwarfen und produzierten, konzipierten wir sie als hydraulisch, da pneumatische Komponenten damals noch nicht weit verbreitet waren. Nach vielen Jahren des Einsatzes zeigten sich jedoch einige Mängel der hydraulischen Nutmaschine.

25.1.Vergleich von Ölleckage- und Luftleckagephänomenen

Hydraulische Nutmaschinen bestehen aus Komponenten wie Hydraulikstationen, Zylindern, Hochdruckleitungen und Verbindungen. Diese Teile sind anfällig für Probleme wie Öllecks und Zylinderausfälle. Beispielsweise weist eine 4-Meter-Standardmaschine bis zu 64 potenzielle Leckstellen auf, darunter 12 Druckplattenzylinder, 7 Klemmzylinder und Zusatzsysteme. Bei vertikalen Maschinen kann jede Leckage der balkenmontierten Druckplattenzylinder das darunterliegende Blech direkt verunreinigen, was für den Endverbraucher inakzeptabel ist. Darüber hinaus verursacht Ölleck Druckabfall und führt zu Überlastung der Ölpumpe. Verschleiß an Ventilen, Akkumulatoren, Motoren oder Pumpen erhöht zudem Wartungsrisiken und Betriebsinstabilität.

b. Wenn Sie sich für eine pneumatische Nutmaschine entscheiden, müssen Sie sich über diese Phänomene keine Gedanken machen. Selbst wenn Luft im Zylinder, in der Luftleitung oder in der Luftleitungsverbindung austritt, hat dies keine negativen Auswirkungen. Da die Luftpumpe eine große Luftmenge speichert, hat sie nur geringe Auswirkungen auf den Luftkompressor.

25.2.Vergleich der Arbeitsprinzipien

a. Der Zylinderdurchmesser der hydraulischen Nutmaschine beträgt 25 mm, der Zylinderdurchmesser der pneumatischen Nutmaschine 80 mm. Die Hebelkraft der Druckplatte der hydraulischen Nutmaschine beträgt 1:1, d. h. die vom Ölzylinder auf die Druckplatte ausgeübte Kraft ist gleich. Die Hebelkraft der Druckplatte beträgt 3:1, was bedeutet, dass der Schub des Zylinders durch dieses Prinzip den dreifachen Druck auf die Druckplatte erzeugt. Basierend auf der obigen Analyse ist die Logik, dass die pneumatische Kompression nicht dicht ist, nicht gültig.

b. Herstellungskosten, da bei einer hydraulischen Konstruktion viele Komponenten hinzugefügt werden, wie z. B. eine Hydraulikstation, ein Akkumulator, ein Motor, eine Ölpumpe, ein Ölzylinder und eine Ölleitung, was die Material- und Arbeitskosten erhöht und ausgestattet werden muss. Es gibt einen Luftkompressor. Wenn Sie eine pneumatische Nutmaschine verwenden, werden die oben genannten Komponenten nicht benötigt, sondern nur ein Luftkompressor, mehrere Zylinder und Luftleitungen.

c. Nutzungskosten. Bei hydraulischen Nutmaschinen muss Hydrauliköl Nr. 46 nachgefüllt werden. Der Tank muss regelmäßig gereinigt und das Hydrauliköl gewechselt werden. Bei pneumatischen Nutmaschinen fallen diese Kosten nicht an.

d. Die Wartungskosten für hydraulische Nutmaschinen sind oft hoch, da wichtige Komponenten wie Hydraulikstation, Öltank, Zylinder und Rohrverbindungen vom Hersteller individuell angefertigt werden. Bei Problemen sind Ersatzteile nicht frei erhältlich, sondern müssen direkt beim Originallieferanten gekauft werden – oft zu deutlich überhöhten Preisen. Pneumatische Nutmaschinen hingegen verwenden Standardkomponenten wie Zylinder, Magnetventile und Luftleitungen, die überall erhältlich und erschwinglich sind. Stellt ein Hersteller zudem die Produktion eines bestimmten Hydraulikmodells ein, sind Ersatzteile möglicherweise nicht mehr verfügbar. Dies führt zu teuren und zeitaufwändigen Reparaturen, die die Produktion komplett zum Erliegen bringen können.

Basierend auf der obigen Analyse glauben wir, dass pneumatische Nutmaschinen auch die Richtung der zukünftigen Entwicklung sind. Unser Unternehmen produziert zwei Modelle von hydraulischen und pneumatischen Nutmaschinen und hat sowohl hydraulische als auch pneumatische Maschinen entwickelt, egal ob vertikal oder vertikal. Ob Nutmaschine oder Portalnutmaschine, beide verwenden dasselbe Bett.