Centro de documentação

Manuais e guias técnicos abrangentes para ajudá-lo a dominar as máquinas HARSLE e otimizar sua eficiência na usinagem de metais

Quais são as melhores práticas para a manutenção de prensas dobradeiras na Carolina do Norte?

- Por que a manutenção da prensa dobradeira da Carolina do Norte é importante?

- Manutenção do óleo hidráulico

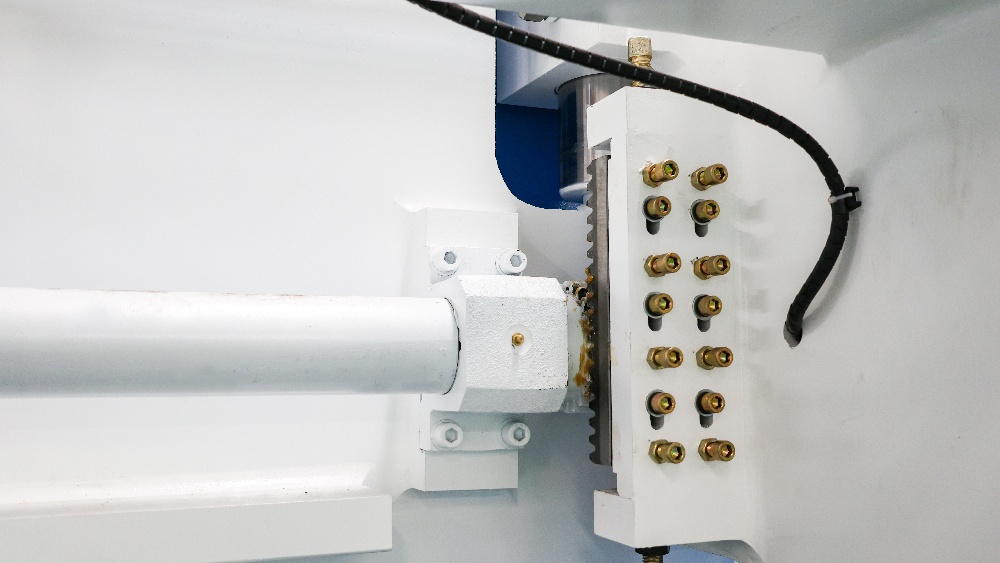

- Lubrificação para estruturas de engrenagens e cremalheiras e barras de torção

- Lista de verificação de manutenção diária, semanal e mensal

- Guia de Problemas e Solução de Problemas Comuns

- Dicas avançadas de manutenção

- Conclusão

- PERGUNTAS FREQUENTES

- 1. Com que frequência o óleo hidráulico deve ser trocado?

- 2. Como posso identificar problemas de lubrificação?

- 3. Que tipo de óleo é usado em uma prensa dobradeira CNC?

- 4. Como faço a manutenção do sistema de engrenagens e cremalheira?

- 5. O que causa ângulos desiguais?

- 6. O batente traseiro deve ser lubrificado?

- 7. Como posso evitar o superaquecimento hidráulico?

- 8. Com que frequência os componentes elétricos devem ser inspecionados?

A manutenção de prensas dobradeiras CNC garante dobras precisas, reduz o tempo de inatividade e prolonga a vida útil da máquina. Aprenda práticas de manutenção especializadas para óleo hidráulico, lubrificação e inspeções diárias.

A manutenção da prensa dobradeira CNC é essencial para manter a precisão de dobra consistente, prolongar a vida útil da sua prensa dobradeira de barra de torção e evitar paradas inesperadas. A maioria das prensas dobradeiras CNC utiliza uma barra de torção mecânica e uma estrutura de sincronização por engrenagem e cremalheira, o que torna a lubrificação regular, o gerenciamento do óleo hidráulico e as inspeções operacionais especialmente importantes. Este guia fornece uma estrutura de manutenção abrangente, baseada em experiência prática e em conhecimento especializado, incluindo dicas comumente aplicadas pelos técnicos da HARSLE.

Por que a manutenção da prensa dobradeira da Carolina do Norte é importante?

Uma prensa dobradeira CNC com barra de torção é uma máquina durável, mas seu desempenho a longo prazo depende muito da manutenção adequada. O sistema de sincronização de engrenagens e cremalheiras, o eixo de torção, os cilindros hidráulicos e os mecanismos de deslizamento sofrem cargas e atrito significativos durante a produção diária de dobras. Sem manutenção de rotina, os operadores podem enfrentar:

Embora as prensas dobradeiras CNC com barra de torção dependam principalmente de uma estrutura de sincronização mecânica em vez de um sistema servo-hidráulico, o desempenho geral da máquina ainda é profundamente influenciado pela condição do seu óleo hidráulico, que alimenta os cilindros responsáveis por gerar a força de dobra. Óleo hidráulico limpo garante pressão estável, movimento suave e resposta consistente, o que significa que mesmo pequenos níveis de contaminação — seja por umidade, oxidação ou partículas microscópicas — podem danificar gradualmente as válvulas, diminuir a velocidade do pistão ou levar a flutuações de pressão que impactam negativamente a qualidade da dobra.

Manutenção do óleo hidráulico

Embora as prensas dobradeiras CNC com barra de torção dependam de um sistema de sincronização mecânica, os cilindros de dobra ainda dependem de uma pressão hidráulica estável. A limpeza do óleo afeta diretamente a capacidade de resposta e a eficiência da máquina.

Por que o óleo hidráulico limpo é importante

Para prensas dobradeiras CNC com barra de torção, especialmente aquelas que utilizam um mecanismo de sincronização por cremalheira e engrenagem, a lubrificação adequada não é apenas uma prática recomendada, mas um requisito fundamental para garantir a coordenação precisa dos cilindros esquerdo e direito. Como cada ciclo de dobra submete a cremalheira, o pinhão, os trilhos-guia e os mancais da barra de torção a atrito contínuo, negligenciar a lubrificação pode levar gradualmente à fadiga do metal, desgaste acelerado e desalinhamento do martelo — problemas que normalmente se manifestam primeiro como pequenas inconsistências no ângulo de dobra, mas que podem eventualmente se transformar em falhas mecânicas graves que exigem reparos dispendiosos.

A contaminação do óleo hidráulico pode causar:

- Bloqueio da válvula

- Movimento lento do aríete

- Perda de pressão durante a flexão

- Desgaste acelerado dentro do cilindro

- Geração anormal de calor

Para garantir estabilidade a longo prazo, siga sempre as especificações do fabricante do óleo e os intervalos de troca recomendados.

Frequência recomendada para troca de óleo

A escolha do lubrificante influencia significativamente o desempenho a longo prazo. A graxa multiuso à base de lítio é geralmente preferida para cremalheiras, pinhões e mancais de barra de torção devido à sua resistência a altas temperaturas e forte adesão, enquanto o óleo para guias deslizantes (ISO VG 68–100) é mais adequado para guias lineares, pois reduz o atrito e minimiza o efeito stick-slip durante o movimento do pistão. É igualmente importante limpar completamente os pontos de lubrificação antes de aplicar graxa ou óleo novos; caso contrário, resíduos antigos e partículas metálicas podem se misturar com o lubrificante novo, reduzindo sua eficácia e acelerando o desgaste dos componentes.

A maioria dos fabricantes — incluindo a HARSLE — recomenda a troca do óleo hidráulico a cada:

✅ 3.000 a 4.000 horas de trabalho, ou

✅ Pelo menos uma vez a cada 1 a 2 anos., dependendo das condições de uso

Embora os operadores também devam considerar as condições ambientais, como temperatura, umidade e concentração de poeira, que podem acelerar a degradação do óleo e reduzir sua vida útil, inspeções visuais mensais para Manutenção da prensa dobradeira NC Recomenda-se vivamente a verificação prévia, especialmente porque os primeiros sinais de deterioração — como um aspeto turvo e leitoso causado pela humidade ou um cheiro escuro a queimado devido à oxidação — indicam frequentemente que o óleo precisa de ser substituído mais cedo do que o previsto.

Etapas para filtrar e substituir o óleo hidráulico

A troca de óleo deve ser realizada somente após a máquina ser completamente desligada e o sistema hidráulico esfriar, pois a pressão residual ou a alta temperatura do óleo podem representar riscos à segurança. Após abrir a tampa do reservatório de óleo e localizar a válvula de drenagem, o operador deve deixar o óleo escorrer completamente, garantindo a remoção de todo o fluido contaminado do sistema antes de instalar um filtro novo. Após o reabastecimento com o óleo de viscosidade recomendada (normalmente ISO VG 46), a bomba deve ser acionada brevemente para liberar o ar aprisionado. O técnico deve então inspecionar todas as mangueiras e conexões em busca de vazamentos, pois mesmo pequenos vazamentos podem se agravar se não forem verificados.

1. Garantir as condições de segurança

- Desligue completamente a máquina.

- Bloqueie o fornecimento de energia elétrica.

- Deixe os componentes hidráulicos esfriarem.

- Prepare as ferramentas, óleo novo, filtros e uma bandeja de coleta.

2. Esvazie o óleo velho

- Abra a tampa do tanque de óleo.

- Localize e abra a válvula de drenagem.

- Deixe o óleo escorrer completamente para o recipiente de coleta.

- Evite derramar líquidos perto de componentes elétricos.

3. Substitua o filtro hidráulico

O filtro deve ser substituído sempre que o óleo for trocado. Um filtro entupido permite a circulação de contaminantes, danificando válvulas e cilindros.

4. Reabasteça com óleo novo.

Utilize apenas o óleo com a especificação recomendada (normalmente ISO VG46).

- Encha até a marca superior do tanque.

- Não encha demais

- Ligue brevemente o motor da bomba para remover as bolhas de ar.

5. Inspecione se há vazamentos

Verifique as vedações, mangueiras e juntas das válvulas após reiniciar a máquina.

Lubrificação para estruturas de engrenagens e cremalheiras e barras de torção

As prensas dobradeiras CNC com barra de torção dependem fortemente da sincronização mecânica. Este sistema inclui:

- Eixo de torção

- Conjuntos de engrenagens e cremalheiras

- Rolamentos em cada ponto de conexão

- Trilhos-guia e blocos deslizantes

Esses componentes sofrem atrito mecânico significativo durante a produção, tornando a lubrificação uma parte fundamental da manutenção de prensas dobradeiras CNC.

Efeitos da lubrificação adequada

A lubrificação regular garante:

- Movimento suave e sincronizado do pistão

- Desgaste reduzido da cremalheira e do pinhão

- Menor atrito e redução do calor.

- Ângulos de curvatura precisos

- Maior vida útil dos componentes mecânicos

A lubrificação insuficiente geralmente leva a:

- Ruído anormal

- Vibração

- desalinhamento do pistão

- Ângulos desiguais entre a esquerda e a direita

Selecionando o lubrificante correto

A escolha do lubrificante influencia significativamente o desempenho a longo prazo. A graxa multiuso à base de lítio é geralmente preferida para cremalheiras, pinhões e mancais de barra de torção devido à sua resistência a altas temperaturas e forte adesão, enquanto o óleo para guias deslizantes (ISO VG68–100) é mais adequado para guias lineares, pois reduz o atrito e minimiza o efeito stick-slip durante o movimento do pistão. É igualmente importante limpar completamente os pontos de lubrificação antes de aplicar graxa ou óleo novos; caso contrário, resíduos antigos e partículas metálicas podem se misturar com o lubrificante novo, reduzindo sua eficácia e acelerando o desgaste dos componentes.

✔ Graxa multiuso à base de lítio → cremalheiras, pinhões, rolamentos de barra de torção

✔ Óleo para trilhos deslizantes ISO VG 68–100 → trilhos-guia, deslizadores e componentes de movimento linear

Evite lubrificantes baratos que se degradam rapidamente ou oxidam transformando-se em lama.

Passos para uma lubrificação adequada

1. Limpe antes da aplicação.

- Remova a graxa antiga.

- Limpe os detritos e a poeira metálica.

- Use um pano macio ou uma escova.

- Para resíduos pesados, aplique um solvente aprovado.

2. Aplique o lubrificante abundantemente.

Uma rotina adequada de lubrificação de Manutenção da prensa dobradeira NC A manutenção preventiva envolve mais do que simplesmente aplicar graxa nas superfícies visíveis. O operador deve garantir que o lubrificante penetre em todas as áreas de contato relevantes, incluindo dentes de engrenagem, blocos deslizantes e superfícies internas dos componentes de movimento linear, permitindo que a máquina opere com resistência mínima em todo o curso. A lubrificação semanal do sistema de cremalheira e pinhão, combinada com a manutenção mensal dos fusos de esferas do batente traseiro e a lubrificação periódica dos mancais da barra de torção, forma uma estratégia de lubrificação completa que melhora significativamente a confiabilidade da máquina e contribui para a eficácia geral da manutenção preventiva de prensas dobradeiras CNC.

- Dentes de engrenagem e cremalheira

- fusos de esferas do batente traseiro

- Mancais de barra de torção

- Trilhos-guia

- Blocos deslizantes

Lubrifique até que o movimento fique suave e silencioso.

3. Frequência recomendada

| Componente | Lubrificante | Freqüência |

|---|---|---|

| Cremalheira e pinhão | Graxa de lítio | Semanalmente |

| Mancais de barra de torção | Graxa de lítio | A cada 6 meses |

| Fuso de avanço do batente traseiro | Óleo de deslizamento | Mensal |

| Trilhos-guia / Guias lineares | Óleo para guia deslizante VG68 | Semanalmente |

Lista de verificação de manutenção diária, semanal e mensal

Um cronograma de manutenção estruturado é parte essencial da manutenção de prensas dobradeiras NC. Os operadores devem seguir essas listas de verificação para evitar falhas inesperadas.

✅ Lista de verificação diária

Um cronograma de manutenção estruturado desempenha um papel fundamental na manutenção de prensas dobradeiras CNC, pois ajuda os operadores a detectar sinais de alerta precoces que poderiam passar despercebidos durante a produção normal. Diariamente. Manutenção da prensa dobradeira NC A verificação deve incluir a análise do nível do óleo hidráulico, a limpeza da poeira acumulada nos trilhos-guia e a atenção a ruídos incomuns, como rangidos ou chocalhos, que podem indicar lubrificação insuficiente ou desgaste mecânico. Os operadores também devem confirmar se o batente traseiro se move de forma suave e precisa, pois o posicionamento irregular costuma ser o primeiro sinal de acúmulo de detritos ou componentes soltos.

- Verifique o nível do óleo hidráulico.

- Verifique se há vazamentos em torno de válvulas e cilindros.

- Limpe a poeira e os fragmentos de metal dos trilhos-guia.

- Verifique se o movimento do pistão é suave.

- Verifique se há ruídos incomuns.

- Confirme a precisão do posicionamento do batente traseiro.

✅ Lista de verificação semanal

Semanalmente Manutenção da prensa dobradeira NC As tarefas exigem uma abordagem um pouco mais técnica. Além de lubrificar o sistema de cremalheira e pinhão, os técnicos devem inspecionar as conexões da barra de torção, verificar o paralelismo do pistão e garantir que todos os interruptores de limite e dispositivos de parada de emergência funcionem conforme o esperado. Essas tarefas, embora aparentemente rotineiras, têm um impacto significativo no desempenho a longo prazo, pois as máquinas de barra de torção dependem da sincronização mecânica, que pode se deteriorar gradualmente sem sinais óbvios.

- Lubrifique as cremalheiras e os pinhões.

- Limpe e lubrifique os trilhos-guia.

- Inspecione os parafusos de conexão da barra de torção.

- Verifique o paralelismo da RAM

- Teste o botão de parada de emergência e o pedal.

✅ Lista de verificação mensal

A manutenção mensal, mais abrangente, envolve a inspeção dos componentes elétricos em busca de fios soltos, o teste de sensores e relés, a verificação do desgaste irregular das cremalheiras e o aperto dos parafusos principais na estrutura da máquina. Essa inspeção mais detalhada permite que os operadores detectem problemas ocultos, como desalinhamento progressivo ou desgaste inicial no sistema de engrenagens e cremalheiras, que podem causar desvios angulares se não forem corrigidos prontamente durante o processamento. Manutenção da prensa dobradeira NC. Quando executada de forma consistente, esta lista de verificação não só evita paradas dispendiosas, como também aumenta a estabilidade geral e a vida útil da prensa dobradeira de barra de torção.

- Inspecione o painel elétrico em busca de fios soltos.

- Teste os interruptores de limite e os relés de segurança.

- Verifique o desgaste dos equipamentos e do bagageiro.

- Aperte todos os parafusos de fixação principais.

- Verifique o estado do filtro se a máquina estiver funcionando com muita intensidade.

Guia de Problemas e Solução de Problemas Comuns

1. Ângulos de curvatura desiguais

Possíveis causas:

- Lubrificação insuficiente

- Desgaste da cremalheira

- Conexões soltas da barra de torção

Consertar:

- Lubrifique imediatamente

- Verifique os dentes da cremalheira

- Aperte os componentes de acoplamento

2. Imprecisão do batente traseiro

Causas:

- Parafuso de chumbo sujo

- Dedos do batente traseiro soltos

- Interruptores de limite danificados

Consertar:

- Limpe e lubrifique

- Aperte os parafusos

- Substitua os interruptores defeituosos

3. Movimento lento do cilindro

Causas:

- Óleo contaminado

- Válvulas com defeito

- Bomba hidráulica superaquecida

Consertar:

- Troque o óleo e o filtro.

- Bloco da válvula de retenção

- Inspecione o sistema de arrefecimento do motor.

Dicas avançadas de manutenção

Para prolongar ainda mais a vida útil da máquina:

- Mantenha a temperatura da oficina estável.

- Evite prolongar as curvas com carga máxima.

- Calibre os ângulos regularmente.

- Utilize matrizes de alta qualidade com aberturas em V corretas.

- Agendar verificações anuais de manutenção completa da máquina.

Conclusão

Uma prensa dobradeira CNC bem conservada apresenta desempenho mais previsível, gera menos erros operacionais e proporciona maior confiança durante trabalhos de alto volume ou que exigem alta precisão, o que é especialmente importante em ambientes de fabricação onde tolerâncias rigorosas e repetibilidade são essenciais. Ao longo do tempo, essa abordagem disciplinada à manutenção prolonga significativamente a vida útil de conjuntos mecânicos essenciais, como a barra de torção, as guias, os cilindros e os componentes de sincronização, garantindo que a máquina continue a operar com a mesma estabilidade e capacidade de resposta de quando foi instalada.

Além disso, os benefícios financeiros da manutenção adequada de prensas dobradeiras CNC vão além da redução de custos com reparos. A maior confiabilidade leva a uma maior capacidade de produção, menos interrupções no fluxo de trabalho e maior eficiência geral da produção — fatores que impactam diretamente a lucratividade de uma oficina. Ao priorizar a manutenção preventiva em vez do reparo reativo, os fabricantes podem proteger seu investimento, manter a qualidade consistente do produto e construir um sistema de produção mais resiliente, capaz de suportar o crescimento a longo prazo.

Em essência, Manutenção de prensas dobradeiras NC Não se trata apenas de uma responsabilidade técnica, mas sim de uma prática estratégica de negócios. Oficinas que priorizam a manutenção preventiva superam consistentemente aquelas que a negligenciam, tanto em termos de longevidade da máquina quanto de desempenho da produção. Para qualquer oficina comprometida com a qualidade, a segurança e a excelência operacional, a adoção de um programa abrangente de manutenção para prensas dobradeiras CNC não é opcional — é um requisito fundamental que garante que a máquina opere com capacidade máxima por muitos anos.

PERGUNTAS FREQUENTES

1. Com que frequência o óleo hidráulico deve ser trocado?

A cada 3.000 a 4.000 horas ou uma vez a cada 1 a 2 anos.

2. Como posso identificar problemas de lubrificação?

Ruídos, vibrações ou resíduos secos nas engrenagens indicam que é necessária lubrificação imediata.

3. Que tipo de óleo é usado em uma prensa dobradeira CNC?

Normalmente ISO VG46.

4. Como faço a manutenção do sistema de engrenagens e cremalheira?

Limpe semanalmente, lubrifique com graxa de lítio e inspecione os dentes quanto ao desgaste.

5. O que causa ângulos desiguais?

Desgaste da cremalheira, lubrificação insuficiente ou desalinhamento da barra de torção.

6. O batente traseiro deve ser lubrificado?

Sim, os fusos de esferas e as guias lineares precisam de lubrificação regular.

7. Como posso evitar o superaquecimento hidráulico?

Limpe as ventoinhas de refrigeração, mantenha o nível de óleo adequado e evite sobrecargas.

8. Com que frequência os componentes elétricos devem ser inspecionados?

Pelo menos mensalmente ou após ciclos de produção intensos.