Dokumentationszentrum

Umfassende technische Handbücher und Anleitungen, die Ihnen helfen, HARSLE-Maschinen zu beherrschen und Ihre Metallbearbeitungseffizienz zu optimieren

Was sind die besten Vorgehensweisen für die Pflege von NC-Pressen?

- Warum die Pflege von Pressbremsen in North Carolina wichtig ist

- Hydraulikölwartung

- Schmierung für Zahnstangen- und Drehstabkonstruktionen

- Checkliste für die tägliche, wöchentliche und monatliche Wartung

- Häufige Probleme und Leitfaden zur Fehlerbehebung

- Erweiterte Wartungstipps

- Abschluss

- Häufig gestellte Fragen

- 1. Wie oft sollte das Hydrauliköl gewechselt werden?

- 2. Wie erkenne ich Schmierprobleme?

- 3. Welches Öl wird für eine NC-Abkantpresse benötigt?

- 4. Wie warte ich das Zahnstangengetriebe?

- 5. Wodurch entstehen ungleiche Winkel?

- 6. Sollte der Hinteranschlag geschmiert werden?

- 7. Wie kann ich eine Überhitzung der Hydraulik verhindern?

- 8. Wie oft sollten elektrische Bauteile überprüft werden?

Die Wartung von NC-Pressenbremsen gewährleistet präzises Biegen, reduzierte Ausfallzeiten und eine längere Maschinenlebensdauer. Lernen Sie professionelle Wartungsmethoden für Hydrauliköl, Schmierung und tägliche Inspektionen kennen.

Die richtige Pflege Ihrer NC-Abkantpresse ist entscheidend für gleichbleibende Biegegenauigkeit, eine lange Lebensdauer und die Vermeidung ungeplanter Ausfallzeiten. Da die meisten NC-Abkantpressen mit einem mechanischen Torsionsstab und einem Zahnstangen-Synchronisationssystem arbeiten, sind regelmäßige Schmierung, Hydraulikölmanagement und Funktionsprüfungen besonders wichtig. Dieser Leitfaden bietet Ihnen ein umfassendes, von Experten entwickeltes Wartungskonzept, das auf praktischer Erfahrung basiert und auch von HARSLE-Technikern häufig angewandte Erkenntnisse enthält.

Warum die Pflege von Pressbremsen in North Carolina wichtig ist

Eine NC-Drehstababkantpresse ist eine robuste Maschine, deren langfristige Leistungsfähigkeit jedoch maßgeblich von der ordnungsgemäßen Wartung abhängt. Das Zahnstangen-Synchronisationssystem, die Drehstabwelle, die Hydraulikzylinder und die Gleitmechanismen sind im täglichen Biegebetrieb erheblichen Belastungen und Reibungen ausgesetzt. Ohne regelmäßige Wartung können folgende Probleme auftreten:

Obwohl NC-Drehstab-Abkantpressen primär auf einer mechanischen Synchronisation und nicht auf einem servohydraulischen System basieren, wird die Gesamtleistung der Maschine dennoch maßgeblich vom Zustand des Hydrauliköls beeinflusst, welches die für die Biegekrafterzeugung verantwortlichen Zylinder versorgt. Sauberes Hydrauliköl gewährleistet einen stabilen Druck, eine gleichmäßige Bewegung und ein gleichbleibendes Ansprechverhalten. Selbst geringe Verunreinigungen – sei es durch Feuchtigkeit, Oxidation oder mikroskopische Partikel – können daher Ventile beschädigen, den Stößel verlangsamen oder zu Druckschwankungen führen, die die Biegequalität beeinträchtigen.

Hydraulikölwartung

Obwohl NC-Drehstab-Abkantpressen auf einem mechanischen Synchronisationssystem basieren, benötigen die Biegezylinder dennoch einen stabilen Hydraulikdruck. Sauberes Öl beeinflusst die Reaktionsfähigkeit und Effizienz der Maschine unmittelbar.

Warum sauberes Hydrauliköl wichtig ist

Bei NC-Drehstab-Abkantpressen, insbesondere solchen mit Zahnstangen-Synchronisationsmechanismus, ist die korrekte Schmierung nicht nur empfehlenswert, sondern unerlässlich für die präzise Koordination der linken und rechten Zylinder. Da Zahnstange, Ritzel, Führungsschienen und Drehstablager bei jedem Biegezyklus kontinuierlicher Reibung ausgesetzt sind, kann mangelnde Schmierung allmählich zu Materialermüdung, beschleunigtem Verschleiß und Fehlausrichtung des Stößels führen – Probleme, die sich typischerweise zunächst durch geringfügige Abweichungen im Biegewinkel bemerkbar machen, sich aber schließlich zu schwerwiegenden mechanischen Ausfällen mit kostspieligen Reparaturen entwickeln können.

Verunreinigungen im Hydrauliköl können folgende Folgen haben:

- Ventilverstopfung

- Langsame Widderbewegung

- Druckverlust beim Biegen

- Beschleunigter Verschleiß im Zylinder

- Ungewöhnliche Wärmeerzeugung

Für eine langfristige Stabilität sollten Sie stets die Ölspezifikationen und Wechselintervalle des Herstellers beachten.

Empfohlene Ölwechselintervalle

Die Wahl des Schmierstoffs hat einen erheblichen Einfluss auf die Langzeitleistung. Lithiumbasiertes Mehrzweckfett wird aufgrund seiner hohen Temperaturbeständigkeit und starken Haftung typischerweise für Zahnstangen, Ritzel und Drehstablager bevorzugt, während Gleitbahnöl (ISO VG 68–100) besser für Linearführungen geeignet ist, da es die Reibung reduziert und das Stick-Slip-Verhalten bei der Bewegung des Stößels minimiert. Es ist ebenso wichtig, die Schmierstellen vor dem Auftragen von neuem Fett oder Öl gründlich zu reinigen; andernfalls können sich alte Rückstände und Metallpartikel mit dem frischen Schmierstoff vermischen, dessen Wirksamkeit verringern und den Verschleiß der Bauteile beschleunigen.

Die meisten Hersteller – darunter auch HARSLE – empfehlen, das Hydrauliköl alle paar Tage zu wechseln:

✅ 3.000–4.000 Arbeitsstunden, oder

✅ Mindestens einmal alle 1–2 Jahre, abhängig von den Nutzungsbedingungen

Die Betreiber sollten jedoch auch Umgebungsbedingungen wie Temperatur, Luftfeuchtigkeit und Staubkonzentration berücksichtigen, da diese den Ölabbau beschleunigen und seine Nutzungsdauer verkürzen können. Monatliche Sichtprüfungen sind erforderlich. NC-Pressenpflege wird dringend empfohlen, insbesondere weil frühe Anzeichen einer Verschlechterung – wie ein trübes, milchiges Aussehen aufgrund von Feuchtigkeit oder ein dunkler, verbrannter Geruch aufgrund von Oxidation – oft darauf hinweisen, dass das Öl früher als geplant gewechselt werden muss.

Schritte zum Filtern und Ersetzen von Hydrauliköl

Der Ölwechsel darf erst durchgeführt werden, nachdem die Maschine vollständig abgeschaltet und das Hydrauliksystem abgekühlt ist, da Restdruck oder hohe Öltemperaturen Sicherheitsrisiken bergen können. Nach dem Öffnen des Öltankdeckels und dem Auffinden des Ablassventils muss das Öl vollständig abgelassen werden, um sicherzustellen, dass alle verunreinigten Flüssigkeiten aus dem System entfernt sind, bevor ein neuer Filter eingesetzt wird. Nach dem Befüllen mit der empfohlenen Ölsorte (üblicherweise ISO VG 46) sollte die Pumpe kurz laufen gelassen werden, um eingeschlossene Luft entweichen zu lassen. Anschließend muss der Techniker alle Schläuche und Verbindungen auf Undichtigkeiten prüfen, da selbst geringfügige Leckagen unbehandelt zu einem größeren Problem führen können.

1. Sicherstellen der Sicherheitsbedingungen

- Schalten Sie das Gerät vollständig aus.

- Stromzufuhr unterbrechen

- Hydraulikkomponenten abkühlen lassen

- Bereiten Sie Werkzeug, frisches Öl, Filter und eine Auffangwanne vor.

2. Altes Öl ablassen

- Öffnen Sie den Deckel des Öltanks.

- Suchen Sie das Ablassventil und öffnen Sie es.

- Lassen Sie das Öl vollständig in den Auffangbehälter abtropfen.

- Vermeiden Sie das Auslaufen von Flüssigkeiten in der Nähe von elektrischen Bauteilen.

3. Hydraulikfilter austauschen

Der Filter muss bei jedem Ölwechsel ausgetauscht werden. Ein verstopfter Filter führt dazu, dass Verunreinigungen zirkulieren und Ventile und Zylinder beschädigen.

4. Mit neuem Öl auffüllen.

Verwenden Sie ausschließlich die empfohlene Ölsorte (typischerweise ISO VG46).

- Tank bis zur oberen Markierung füllen

- Nicht überfüllen

- Lassen Sie die Pumpe kurz laufen, um Luftblasen zu entfernen.

5. Auf Undichtigkeiten prüfen

Nach dem Neustart der Maschine Dichtungen, Schläuche und Ventilverbindungen prüfen.

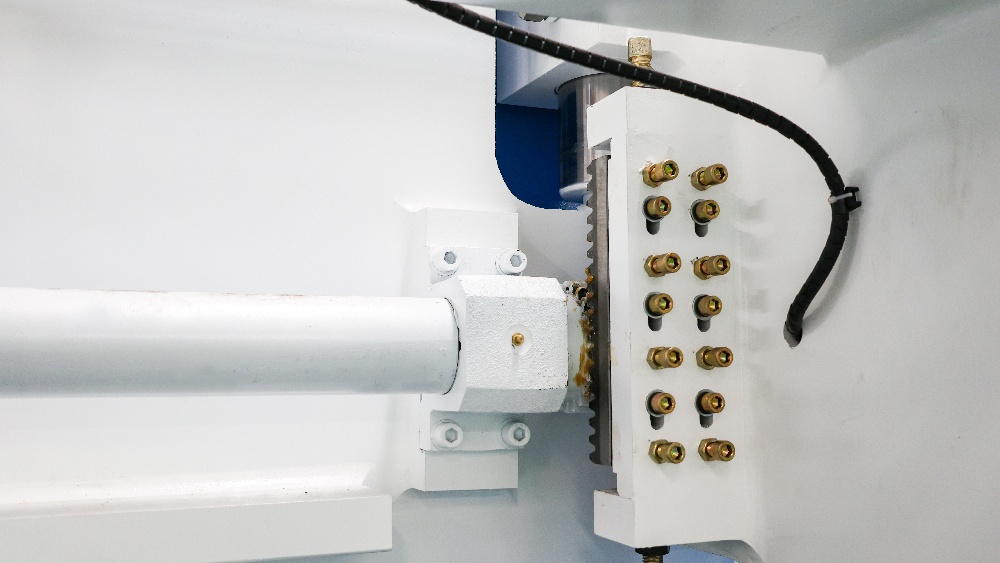

Schmierung für Zahnstangen- und Drehstabkonstruktionen

NC-Torsionsstab-Abkantpressen sind stark auf mechanische Synchronisation angewiesen. Dieses System umfasst:

- Torsionswelle

- Zahnstangen- und Zahnstangenbaugruppen

- Lager an jedem Verbindungspunkt

- Führungsschienen und Gleitblöcke

Diese Bauteile sind während der Produktion erheblicher mechanischer Reibung ausgesetzt, weshalb die Schmierung ein grundlegender Bestandteil der Pflege von NC-Abkantpressen ist.

Auswirkungen der richtigen Schmierung

Regelmäßige Schmierung gewährleistet:

- Gleichmäßige und synchronisierte Stößelbewegung

- Reduzierter Verschleiß von Zahnstange und Ritzel

- Geringere Reibung und reduzierte Wärme

- Genaue Biegewinkel

- Längere Lebensdauer der mechanischen Bauteile

Unzureichende Schmierung führt häufig zu Folgendem:

- Ungewöhnliche Geräusche

- Vibration

- Fehlausrichtung des Rams

- Ungleichmäßige Links-Rechts-Winkel

Auswahl des richtigen Schmierstoffs

Die Wahl des Schmierstoffs hat einen erheblichen Einfluss auf die Langzeitleistung. Lithiumbasiertes Mehrzweckfett wird aufgrund seiner hohen Temperaturbeständigkeit und starken Haftung typischerweise für Zahnstangen, Ritzel und Drehstablager bevorzugt, während Gleitbahnöl (ISO VG68–100) besser für Linearführungen geeignet ist, da es die Reibung reduziert und das Stick-Slip-Verhalten bei der Bewegung des Stößels minimiert. Es ist ebenso wichtig, die Schmierstellen vor dem Auftragen von neuem Fett oder Öl gründlich zu reinigen; andernfalls können sich alte Rückstände und Metallpartikel mit dem frischen Schmierstoff vermischen, dessen Wirksamkeit verringern und den Verschleiß der Bauteile beschleunigen.

✔ Lithiumbasiertes Mehrzweckfett → Zahnstangen, Ritzel, Drehstablager

✔ Gleitbahnöl ISO VG 68–100 → Führungsschienen, Gleitstücke und Linearführungskomponenten

Vermeiden Sie billige Schmierstoffe, die schnell zerfallen oder zu Schlamm oxidieren.

Schritte für die richtige Schmierung

1. Vor der Anwendung reinigen.

- Altes Fett entfernen

- Metallspäne und Staub entfernen

- Verwenden Sie ein weiches Tuch oder eine Bürste.

- Bei starken Rückständen ein zugelassenes Lösungsmittel verwenden.

2. Gleitmittel gründlich auftragen

Eine ordnungsgemäße Schmierroutine NC-Pressenpflege Das Schmieren umfasst mehr als nur das Auftragen von Fett auf sichtbare Oberflächen. Der Bediener muss sicherstellen, dass das Schmiermittel in alle relevanten Kontaktflächen eingearbeitet wird, einschließlich Zahnräder, Gleitblöcke und die Innenflächen von Linearführungskomponenten. Dadurch arbeitet die Maschine über den gesamten Hub mit minimalem Widerstand. Die wöchentliche Schmierung des Zahnstangenantriebs, kombiniert mit der monatlichen Wartung der Hinteranschlagspindeln und dem regelmäßigen Schmieren der Drehstablager, bildet eine umfassende Schmierstrategie, die die Maschinenzuverlässigkeit deutlich verbessert und zur Gesamteffektivität der Wartung von NC-Abkantpressen beiträgt.

- Zahnrad- und Zahnstangenverzahnung

- Hinteranschlag-Leitspindeln

- Torsionsstablager

- Führungsschienen

- Schiebeblöcke

Schmieren Sie so lange, bis die Bewegung reibungslos und geräuschlos verläuft.

3. Empfohlene Häufigkeit

| Komponente | Schmiermittel | Frequenz |

|---|---|---|

| Zahnstange und Ritzel | Lithiumfett | Wöchentlich |

| Torsionsstablager | Lithiumfett | Alle 6 Monate |

| Hinteranschlag-Leitspindel | Gleitbahnöl | Monatlich |

| Führungsschienen / Linearführungen | VG68 Gleitbahnöl | Wöchentlich |

Checkliste für die tägliche, wöchentliche und monatliche Wartung

Ein strukturierter Wartungsplan ist ein wesentlicher Bestandteil der Wartung von NC-Abkantpressen. Die Bediener sollten diese Checklisten befolgen, um unerwartete Ausfälle zu vermeiden.

✅ Tägliche Checkliste

Ein strukturierter Wartungsplan spielt eine zentrale Rolle bei der Wartung von NC-Abkantpressen, da er den Bedienern hilft, frühzeitig Warnsignale zu erkennen, die im normalen Produktionsbetrieb sonst unbemerkt bleiben könnten. Täglich NC-Pressenpflege Die Überprüfung sollte den Hydraulikölstand kontrollieren, die Führungsschienen von Staub befreien und auf ungewöhnliche Geräusche wie Schleif- oder Klappergeräusche achten, die auf unzureichende Schmierung oder mechanischen Verschleiß hindeuten können. Die Bediener sollten außerdem sicherstellen, dass sich der Hinteranschlag leichtgängig und präzise bewegt, da eine unregelmäßige Positionierung oft das erste Anzeichen für Ablagerungen oder lose Bauteile ist.

- Prüfen Sie den Hydraulikölstand

- Prüfen Sie Ventile und Zylinder auf Undichtigkeiten.

- Reinigen Sie die Führungsschienen von Staub und Metallspänen.

- Prüfen Sie, ob die Bewegung des Stößels reibungslos verläuft.

- Achten Sie auf ungewöhnliche Geräusche.

- Positioniergenauigkeit des Hinteranschlags überprüfen

✅ Wöchentliche Checkliste

Wöchentlich NC-Pressenpflege Diese Aufgaben erfordern ein etwas technischeres Vorgehen. Neben der Schmierung des Zahnstangenantriebs sollten Techniker die Torsionsstabverbindungen prüfen, die Parallelität der Stößel kontrollieren und sicherstellen, dass alle Endschalter und Not-Aus-Einrichtungen ordnungsgemäß funktionieren. Diese Aufgaben, so routinemäßig sie auch erscheinen mögen, haben einen erheblichen Einfluss auf die langfristige Leistungsfähigkeit, da Torsionsstabmaschinen auf eine mechanische Synchronisation angewiesen sind, die sich schleichend und ohne erkennbare Anzeichen verschlechtern kann.

- Schmieren Sie Zahnstangen und Ritzel

- Führungsschienen reinigen und schmieren

- Torsionsstab-Verbindungsbolzen prüfen

- RAM-Parallelität prüfen

- Testen Sie den Not-Aus-Schalter und das Fußpedal.

✅ Monatliche Checkliste

Die monatliche Wartung, die umfassender ist, beinhaltet die Prüfung elektrischer Komponenten auf lose Kabel, die Prüfung von Sensoren und Relais, die Kontrolle auf ungleichmäßigen Verschleiß der Zahnstangen und das Festziehen wichtiger Schrauben am Maschinenrahmen. Diese detailliertere Inspektion ermöglicht es den Bedienern, versteckte Probleme wie fortschreitende Fehlausrichtung oder beginnenden Verschleiß im Zahnstangensystem zu erkennen, die beide zu Winkelabweichungen bei der Bearbeitung führen können, wenn sie nicht umgehend korrigiert werden. NC-Pressenpflege. Bei konsequenter Anwendung dieser Checkliste werden nicht nur kostspielige Ausfallzeiten vermieden, sondern auch die Gesamtstabilität und Lebensdauer der Drehstab-Abkantpresse verbessert.

- Überprüfen Sie den Elektroschrank auf lose Kabel.

- Prüfschalter und Sicherheitsrelais

- Überprüfen Sie den Verschleiß von Ausrüstung und Gepäckträger

- Alle wichtigen Befestigungsschrauben festziehen.

- Überprüfen Sie den Filterzustand, wenn die Maschine stark beansprucht wird.

Häufige Probleme und Leitfaden zur Fehlerbehebung

1. Ungleichmäßige Biegewinkel

Mögliche Ursachen:

- Unzureichende Schmierung

- Verschleiß der Zahnstange

- Lose Torsionsstabverbindungen

Fix:

- Sofort schmieren

- Zahnstangenzähne prüfen

- Kupplungskomponenten festziehen

2. Ungenauigkeit der Hinteranschlagslehre

Ursachen:

- Verschmutzte Leitspindel

- Lose Hinteranschlagfinger

- Beschädigte Endschalter

Fix:

- Reinigen und schmieren

- Schrauben festziehen

- Defekte Schalter austauschen

3. Langsame Zylinderbewegung

Ursachen:

- Kontaminiertes Öl

- Defekte Ventile

- Überhitzte Hydraulikpumpe

Fix:

- Öl und Filter wechseln

- Rückschlagventilblock

- Überprüfen Sie das Motorkühlsystem

Erweiterte Wartungstipps

Um die Lebensdauer der Maschine weiter zu verlängern:

- Halten Sie die Temperatur in der Werkstatt konstant

- Vermeiden Sie verlängerte Biegungen bei voller Tonnage.

- Winkel regelmäßig kalibrieren.

- Verwenden Sie hochwertige Matrizen mit korrekten V-Öffnungen.

- Planen Sie jährliche Wartungschecks für die gesamte Maschine ein.

Abschluss

Eine gut gewartete NC-Abkantpresse arbeitet zuverlässiger, erzeugt weniger Bedienungsfehler und bietet mehr Sicherheit bei Serienfertigung oder hochpräzisen Aufträgen. Dies ist besonders wichtig in Fertigungsumgebungen, in denen enge Toleranzen und Wiederholgenauigkeit unerlässlich sind. Durch die konsequente Wartung wird die Lebensdauer wichtiger mechanischer Baugruppen wie Drehstab, Führungsschienen, Zylinder und Synchronisationskomponenten deutlich verlängert. So wird sichergestellt, dass die Maschine weiterhin mit der gleichen Stabilität und Reaktionsfähigkeit arbeitet wie bei ihrer Erstinstallation.

Darüber hinaus gehen die finanziellen Vorteile einer sachgemäßen Wartung von NC-Abkantpressen weit über geringere Reparaturkosten hinaus. Eine höhere Zuverlässigkeit führt zu einer gesteigerten Produktionskapazität, weniger Arbeitsablaufunterbrechungen und einer insgesamt höheren Effizienz – Faktoren, die sich direkt auf die Rentabilität einer Werkstatt auswirken. Durch die Betonung proaktiver Wartung anstelle reaktiver Reparaturen können Fertigungsbetriebe ihre Investitionen sichern, eine gleichbleibende Produktqualität gewährleisten und ein robusteres Produktionssystem aufbauen, das langfristiges Wachstum ermöglicht.

Im Wesentlichen, NC Press Brake Care Die vorbeugende Wartung ist nicht nur eine technische Aufgabe, sondern eine strategische Geschäftspraxis. Betriebe, die der Wartung Priorität einräumen, erzielen durchweg bessere Ergebnisse als jene, die sie vernachlässigen – sowohl hinsichtlich der Maschinenlebensdauer als auch der Produktionsleistung. Für jede Werkstatt, die sich Qualität, Sicherheit und operativer Exzellenz verschrieben hat, ist die Einführung eines umfassenden Wartungsprogramms für NC-Abkantpressen keine Option, sondern eine grundlegende Voraussetzung, die den optimalen Betrieb der Maschine über viele Jahre hinweg sicherstellt.

Häufig gestellte Fragen

1. Wie oft sollte das Hydrauliköl gewechselt werden?

Alle 3.000–4.000 Stunden oder einmal alle 1–2 Jahre.

2. Wie erkenne ich Schmierprobleme?

Geräusche, Vibrationen oder trockene Ablagerungen an den Zahnrädern deuten darauf hin, dass eine sofortige Schmierung erforderlich ist.

3. Welches Öl wird für eine NC-Abkantpresse benötigt?

Typischerweise ISO VG46.

4. Wie warte ich das Zahnstangengetriebe?

Wöchentlich reinigen, mit Lithiumfett einfetten und die Zähne auf Abnutzung untersuchen.

5. Wodurch entstehen ungleiche Winkel?

Verschleiß der Zahnstange, unzureichende Schmierung oder Fehlausrichtung der Torsionsstäbe.

6. Sollte der Hinteranschlag geschmiert werden?

Ja, Gewindespindeln und Linearführungen benötigen regelmäßige Schmierung.

7. Wie kann ich eine Überhitzung der Hydraulik verhindern?

Kühlventilatoren reinigen, korrekten Ölstand einhalten und Überlastung vermeiden.

8. Wie oft sollten elektrische Bauteile überprüft werden?

Mindestens monatlich oder nach Phasen hoher Produktionsintensität.